H13 钢的化学成分及性质

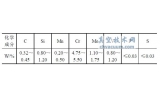

H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。在我国一般称作4Cr5MoSiV1 钢。H13 钢的化学成份及其质量分数如表1 所示。

表1 H13 钢的化学成分及其质量分数(W/%)

H13 钢的物理性能见表2~表4 所示, 其密度为7.8g/cm3, 弹性模量E 为210000MPa。钢中含碳量决定淬火钢的基体硬度。各国与H13钢相近钢号的名称及含碳量如表5 所示, 国际标准化组织称H13 钢为40CrMoV5 钢。

表2 H13 钢的线膨胀系数

表3 H13 钢的热导率

表4 H13 的临界温度

表5 H13 钢的名称及含碳量

按钢中含碳量与淬火钢硬度的关系曲线可以知道, H13钢的淬火硬度在55HRC左右。对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化, 另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。对热作模具钢, 这种合金碳化物除少量残留以外, 还要求它在回火过程中在淬火马氏体基体上弥散析出产生二次硬化现象。从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。由此可见, 钢中的含C量不能太低。H13钢的含铬量为4.75%~5.50%。一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成量合金碳化物的水平上。Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。相应的含碳量约0.4%。

另外重要的是, 真空技术网(http://www.chvacuum.com/)认为值得提醒的是保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右) , 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全。顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献中将各类H型钢的性能比较证明了这个观点。通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜。H13钢的强度Rm为1503.1MPa( 46HRC) 和1937.5MPa( 51HRC) 。

H13 钢中主要合金元素的作用如下

铬: 铬在钢中可形成铬的碳化物, 能提高钢的高温强度和耐磨性, 使C曲线右移, 提高钢的淬透性和回火稳定性。铬和其他碳化物形成元素一起提供给钢具有较高的淬透性和好的抗软化能力, 所以H13钢在空冷条件下能够淬硬。在6barN2气体真空处理条件下可淬透直径为160mm。但铬的加入会增加碳化物的不均匀程度,致使钢中会出现亚稳定的共晶碳化物, 这种碳化物现在国内一般可用高碳铬轴承钢相关标准予以评定。铬含量的提高有利于增加材料的热强度, 但对韧度不利。

钼: 钼也是碳化物形成元素, 和铬一样, 可提高钢的高温硬度和淬透性。此外, 钼还可细化晶粒, 减小回火脆性。

钒: 钒比铬和钼更容易形成碳化物, 极少溶入铁的固溶体中。钒的碳化物使钢具有良好的热硬性, 并可细化晶粒, 提高钢的耐磨性。

硅: 硅是对铁素体进行置换固溶强化非常有效的元素, 仅次于磷, 但同时在一定程度上降低钢的韧度和塑性。一般都将硅限制在钢脱氧需要的范围内。如果将Si 作为合金元素加入钢中, 其量一般不小于0.40%。硅也为提高回火抗力的有效元素。Si 降低碳在铁素体中的扩散速度, 使回火时析出的碳化物不易聚集, 增加回火稳定性。另外, 硅易使钢呈现带状组织,使钢的横向性能比纵向性能差, 也使钢的脆性转折温度升高。Si 还具有促进钢的脱碳敏感性, 但Si 有利于高温抗氧化性的提高。

锰: 锰可以改变钢在凝固时所形成的氧化物的性质和形状。同时它与S 有较大的亲合力, 可以避免在晶界上形成低熔点的硫化物FeS, 而以具有一定塑性的MnS 存在, 从而消除硫的有害影响, 改善钢的热加工性能。Mn 具有固溶强化作用, 从而提高铁素体和奥氏体的强度和硬度, 虽然其固溶强化效果不及碳、磷和硅, 但其对钢的延展性几乎没有影响。在铁素体-珠光体型钢中Mn 是唯一可使屈服强度增加又使冷脆转变温度变化最小的合金元素。