H13 钢在热锻模上的应用

热锻模一般在比较恶劣的条件下工作, 要承受高温、高压的作用, 有的还要受到较大的冲击力。H13钢较高的高温强度和硬度以及良好的抗冲击性能, 正是热锻模最需要的。

上世纪80年代, 在欧美及日本等国,H13用于锤锻模、摩擦压力机锻模、热模锻压力机锻模等各种热锻模已经相当普遍。我国从20世纪80年代末期一些大的机械制造厂家就开始试用H13钢做锻造齿轮、叶片的高速锤锻模和一般中小型锻模, 都收到满意的效果。如湖南省株州车辆工厂的C62A型敞车前盖后挡锻模镶块原用的材料是5CrMnMo, 使用中极易产生龟裂, 在转角处也经常有裂纹出现。一副镶块约锻3000件左右就无法继续使用。因裂纹较深, 只能翻新一次。经翻新一次后的累计使用寿命也不过6000件左右。而改用H13钢后, 锻制了7800件锻件还未出现龟裂, 只是型腔局部有轻微的塌陷。一副镶块在翻新了四次, 共锻制锻件31200件之后仍在使用中。

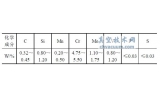

进入21世纪以来, 国内制造厂家对H13钢的应用已经相对成熟,在许多产品的生产中都采用了H13钢作为模具材料。例如, 湖北省潜江江汉石油钻头股份有限公司2004年左右研制开发的滚轮模具, 因其产品精度要求高, 滚轮毛坯的直径及长度方向的加工余量均只有1 ~1.5mm。因此, 对模具的设计精度和加工精度以及对压机模座的精度与自身精度要求较高, 而且要求模具型腔耐冲击变形, 模具寿命长。该模具原用材料为5CrNiMo, 而改用H13钢后, 其产成比提高了近一倍。以该厂7817 滚轮模具为例, 试制时分别用H13材料和5CrNiMo 材料各加工一副模具, 其生产成本如表6 所示。

表6 生产成本统计

从表6可以看出, 用H13钢制造一副滚轮模具的成本仅比用5CrNiMo制造的模具高出4368元。而用H13制造的模具可锻造9500多件毛坯, 用5CrNiMo制造的模具可锻造毛坯5000多件, 其中凸模各更换了4~5个。假设一件滚轮毛坯的价格为50元, 则H13模具的产成比为: 9.23; 5CrNiMo模具的产成比为4.8。可见H13模具的产成比比5CrNiMo模具的产成比高92.3%。