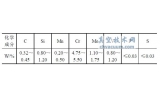

H13 钢在热挤压模方面的应用

热挤压过程的主要特点是: 锻件在模腔内停留时间较长, 金属在模腔内流动产生剧烈摩擦, 模具要承受较高的温度和较大的单位压力。H13 钢较高的高温强度和硬度能避免热挤压模过早变形和开裂, 良好的耐磨性又可减轻工作表面的磨损。由于韧性好, 导热性好, 抗冷热疲劳能力强, 对温度的急剧变化有很强的适应能力, 因此H13 钢热挤压模特别适合水冷却方式。这对提高模具寿命具有明显效果。

20 世纪80 年代, 国外已普遍采用H13 钢制造钢及各种有色金属件的热挤压模模体、芯棒等, 具有较成熟的经验。国内一些厂家从20 世纪80 年代末期也开始试用H13 钢热挤压模, 并摸索出一些加工和使用规律, 试用效果显著。例如, 1989 年前后, 济南柴油机厂12V190B 型柴油机的滚轮体热挤压模材料由原来的3Cr2W8V 改为H13 钢后, 模具使用寿命平均提高了1.2 倍。该模选用100mm 的棒料用六面锻造的方法改锻。始锻温度1070~1100℃, 终锻温度为850℃。锻后进行球化退火,热处理采用空淬及二次回火的工艺。

随着对产品的各方面要求的提高, 相应对模具的要求也有所提高。例如, 近几年某铝型材厂分析了热挤压模具的服役条件和失效形式, 有针对性地对4Cr5MoSiV1 钢的常规热处理工艺进行优化试验, 最后选定的热处理工艺如下:

(1) 对H13钢坯料进行8次的镦粗拔长改锻工艺,锻造加热温度1100℃~1160℃, 始锻温度1060℃~1150℃,终锻温度≥850℃, 总锻造比≥4。

(2)H13钢的高温固溶预处理球化退火工艺: 900℃×( 1~2) h炉冷, 720℃~740℃×( 3~4) h炉冷, ≤40℃/h炉冷, ≤500℃出炉空冷。

(3)H13 钢的淬火工艺: 1040~1080℃; 加热保温后, 油冷至500℃~550℃出油空冷。

(4)H13钢回火工艺: 回火温度350℃×( 2~3) h空冷, 回火2次, 回火后硬度54HRC, 冲击韧度26.0J/cm2( 夏比U型标准冲击试样) 。

(5) 盐浴渗氮表面处理: 540℃~580℃×( 20~35) h空冷自来水浸洗, 处理后渗层厚度0.25~0.30mm, 表面硬度≥1200Hv。