基于SolidWorks的真空灭弧室设计应用软件模型

计算机辅助设计技术已经越来越受到研究人员的重视,它可以实现快速有效的设计,缩短开发周期。本文以三维造型软件SolidWorks为开发平台,以Visual Basic6.0为开发工具,建立真空灭弧室设计应用软件模型。应用于SolidWorks的真空灭弧室设计应用软件模型,设计人员只需按照提示输入重要参数,便能驱动系统快速自动生成模型,大大提高产品设计效率,缩短设计周期。

真空灭弧室是真空开关的核心部件,近年来,随着真空开关的发展,真空灭弧室的产品型号越来越多,由于同系列或同型号的零部件结构大体相同,只是尺寸上有所差异,导致设计人员需花费大量的精力用于反复修改零部件的尺寸,大幅度降低了设计效率,提高了劳动成本。

在真空灭弧室设计方面,其主要设计思路是将用户对真空灭弧室总体性能(额定电压、额定电流、额定短路开断电流、电寿命、机械寿命等)和安装尺寸的要求转换成零部件参数的选择、设计、分析,通过合理的选择零部件的参数和尺寸最终完成真空灭弧室的总体设计。

SolidWorks是目前市场上主流的三维设计软件,它是全参数化特征造型软件,具有强大的实体建模功能,能够完成具有复杂形体结构的产品设计,能够实现大型装配并保证其高性能,能够完成高级曲面造型和设计修改等。它实现了设计、分析、加工和数据管理的完美结合,做到最大程度的符合设计者的设计要求,并能保证零部件之间及零部件和设计图纸之间的更新是完全同步的。基于这些特点,SolidWorks为设计者们所青睐,在企业中得到广泛应用。

本文以真空灭弧室的设计为研究主线,以三维造型软件SolidWorks 2012为开发平台,以VisualBasic6.0为开发工具,建立真空灭弧室设计应用软件模型。应用基于SolidWorks的真空灭弧室设计应用软件模型,设计人员只需按照提示输入重要参数,便能驱动系统快速自动生成模型,大大提高产品设计效率,缩短设计周期。

1、真空灭弧室介绍

1.1、真空灭弧室基本结构

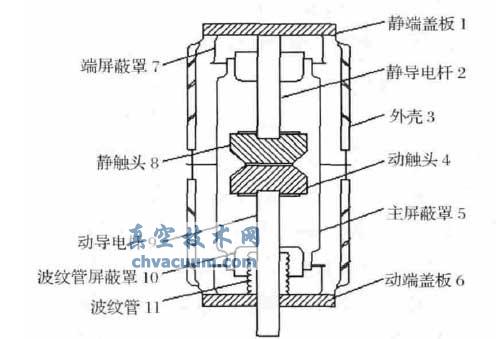

真空灭弧室(又称真空开关管)是真空开关的关键器件,它以真空间隙为熄弧介质,主要功能是在切断中高压电路的电源后,能够迅速熄弧并抑制电流,从而避免发生事故和意外。目前,电力系统中使用的真空灭弧室种类有很多,按用途可以分为断路器用、负荷开关用、接触器用和特殊用途等;按触头结构可以分为平板触头结构、产生横向磁场的触头结构、产生纵向磁场的触头结构、杯状触头结构和其它特殊型式的触头结构等;按绝缘外壳材料不同可分为玻璃外壳真空灭弧室、陶瓷外壳真空灭弧室和微晶玻璃外壳真空灭弧室。其结构示意图如图1所示。

图1 真空灭弧室的结构图

其中:外壳3是用玻璃、陶瓷或微晶玻璃等无机绝缘材料做成的,呈圆筒形状,两端用静端盖板1和动端盖板6封接组成一个密封容器。外壳内部设置有静触头8和动触头4,其中静触头固定在静导电杆2的端头,动触头固定在动导电杆9的端头。动导电杆通过波纹管11和动端盖板的中心孔伸出真空灭弧室外,波纹管的两个端口分别与动导电杆中部和动端盖板焊在一起。波纹管是侧壁呈波浪状的金属管,它可以纵向伸缩。它的存在使得真空灭弧室的外壳被完全密封,动导电杆可以前后移动,但不会破坏外壳的密封性。真空灭弧室内部的气压应低于10-3 Pa,一般为10-4 Pa左右,因而动触头和静触头始终处在高真空状态下。在触头和波纹管周围都设有屏蔽罩,触头周围的屏蔽罩5称作为主屏蔽罩,波纹管周围的屏蔽罩10称作为波纹管屏蔽罩。

1.2、真空灭弧室的结构设计及关键零件的机械性能分析

真空灭弧室是真空开关的核心部件,对真空开关的主要性能有着重要的影响。根据真空灭弧室应用场合的不同,其各零部件的结构、尺寸等均有所不同。为了实现真空灭弧室零件的参数化系统设计,需要对各零部件的结构、功能等特性进行研究,分析其特征参数,对关键零件进行机械性能分析,并结合经验给出尺寸计算公式,为参数化程序编制时的参数设定提供理论依据。

结构设计主要分为外壳设计、屏蔽罩设计、触头设计、波纹管设计、导电杆设计等几个方面。机械性能是指材料在载荷作用下抵抗破坏的性能,主要包括强度、塑性、硬度、冲击韧性、和疲劳极限等。材料的机械性能是零件的设计和选材的主要依据,外加载荷性质不同(如拉伸、压缩、冲击等),对材料要求的机械性能也将不同。在真空灭弧室中,一些关键零件(如外壳、波纹管等)需要承载不同的载荷,且它们的机械性能都决定着真空灭弧室的可靠性和寿命。所以需要对这些关键零件进行机械性能分析,研究影响其机械性能的关键因素,为真空灭弧室的零部件尺寸设计提供校核方法,以保证零部件设计的合理性。关键零件的性能分析包括外壳的应力分析、波纹管的应力分析、计算触头的热变形和碰撞变形程度、动静导电杆的强度校核等。

以上设计和分析是真空灭弧室设计的理论依据,教科书中已有详细的结构图示和公式描述,由于本文旨在介绍在SolidWorks软件下二次开发的真空灭弧室设计软件模型的建立,因此对真空灭弧室的结构设计和零件强度分析等内容不再赘述。

2、结论

本文根据一种系列化真空灭弧室的设计过程,基于SolidWorks的二次开发技术,以Visual Basic6.0为二次开发工具,介绍了如何利用Solid-Works进行建模及生成装配体。通过对真空灭弧室零部件进行参数化设计和模块化设计的研究,建立真空灭弧室零件参数化设计系统模型,并结合实际应用证明其具有较好的设计效果。