电真空器件清洁处理

电真空器件要求零件和部件表面洁净度高、没有油污。研究在制造真空电子器件工艺过程中油污对电镀、钎焊和衰减材料涂覆的影响。提出采用超声加去油溶液的方式去除制管过程中的油污,确定了电真空器件的清洗工艺,保证其清洁性。降低器件表面的出气率,保证阴极发射水平和电子枪的耐压强度,提高器件的可靠性和使用寿命。

引言

随着空间科学技术的发展及国防现代化军事装备的需要,电真空器件必须具有高可靠、长寿命、低噪音、宽频带、大功率的特点,常应用于地面、舰载、机载、卫星通讯、雷达、电子对抗、精确制导等武器系统中,其性能和质量的优劣对武器装备的性能和质量起至关重要的作用,被誉为国家安全的战略器件。电子管是现代高技术电子装备发展的关键与核心器件之一。

研究电真空零部件的表面清洗处理是很有必要,因为污染物所造成的气体、蒸气源会使真空系统不能获得所要求的真空度。此外,由于污染物的存在,还会影响电真空部件连接处的强度和密封性能,对电真空器件的性能有极大的影响。

1、电真空器件污染物的主要来源

(1)在加工原材料过程中,所使用的润滑油;

(2)操作人员手上的脏物和唾液,因为在制造电真空器件,主要靠人力手动完成装配,工作时不可避免的对零部件造成污染;

(3)去油过程中溶剂的残余物。例如:自来水中的盐类和有机物质,金属零件使用的金属去油剂等;

(4)零部件存放时,空气中含有灰尘、水蒸气等。

2、油污对制造电真空器件的影响

(1)制造真空电子器件的工艺过程中,为了提高金属零件之间的可焊性及管外零件的防腐性,对部分管内、外零件需要进行电镀处理,而电镀工艺过程中,零件表面的油污必须去除干净,否则对镀层会有影响,可使其起泡、发花等。

(2)在使用钎焊炉、真空炉、氢气炉、烘排炉,要求零部件表面干净、没有油污。若零部件表面有油污会污染炉内环境,使真空度下降。零部件表面有油污会吸附气体,在整管完成后,随着真空器件的存储放置时间,油污吸附的气体会慢慢释放,使整管内真空度下降。超高真空系统中,做好材料表面的清洁处理,可以使其放气率降低几个数量级。不锈钢在空气中暴露,出气体率为2.7×10-1 Pa·L/(s·m2),而经过除油后抽4 h,可降低到1.3×10-3 Pa·L/(s·m2),经过清洗后,在250 ℃下烘烤15 h,出气率降到1.3×10-6 Pa·L/(s·m2)。

(3)电真空焊料具有真空气密性好、耐热冲击性强、封接强度高。电真空器件的钎焊可焊接不同种类的金属和合金零件,甚至能将金属与陶瓷连接起来,把微小的零件连接成大而复杂的部件,同时可以保证零件的光洁度和精密尺寸。

焊料的质量直接影响电真空器件焊缝及内部质量。电真空器件焊接后,经过氦质谱仪检漏,漏气速率要求达5×10-9 Pa·m3/s以下。真空技术网(http://www.chvacuum.com/)认为如果电真空器件使用的焊料表面不洁净、有油污,使焊接材料表面的润湿性和流散型不好,焊料熔化后,在焊缝表面会形成黑色的浮渣或黑斑,造成气孔,破坏焊缝的气密性,发生泄漏现象,影响电真空器件的真空性能,造成电真空器件的慢性漏气,导致器件最终失效报废。

(4)通过对谐振腔加载降低其品质因子,在谐振腔壁和底部涂覆微波衰减材料是降低品质因子的有效防范。铁硅铝薄膜微波衰减材料是一种高性能微波衰减材料,可通过涂覆和烧结方法将其制备在无氧铜谐振腔壁上,形成衰减涂层。在涂覆前应将无氧铜基底进行毛化处理,并根据涂覆规范在谐振腔内表面涂覆衰减材料,涂覆后的工件在湿氢气氛下进行高温烧结。无氧铜基体需要确保表面没有油污,才可进行毛化处理,而且处理后,还需要再进行一次去油污处理,之后才可在无氧铜基体表面涂覆衰减材料。油污可以使衰减材料与基体结合力变差,若零件表面有油污,导致在基体表面上涂覆衰减材料后,烧结过后衰减材料可能发生脱落,更严重的是可能电真空器件在使用一段时间后,无氧铜上的衰减材料发生脱落,此时会造成更大的损失。

3、零件表面的物理化学清洁处理

对零件表面处理的方法有许多种,但由于电真空器件工艺的特殊性,实际可行的方法很少,大多是从经验得来,理论依据不足,所以,即使比较典型的清洁方法,也需要不断的进行修改和补充。

在各种不同的清洗方法中,一般以化学处理为主。在通常的化学处理不能得到很好的预期效果或者需要高度清洁的表面时,使用电加工,如电解、电抛光、电镀等作为辅助办法。带有非皂化油的金属零件经过950 ℃高温处理后,接触角没有变化,说明高温处理不能够提高零件的表面清洁度。通过对不同清洗方式的清洗效果比较,提出使用超声波清洗技术,超声波仪器内加入去油液体,加温和超声共同作用,不但能去除零件表面油脂,而且能去掉其他杂质,尤其对精密复杂的零件更加有效。

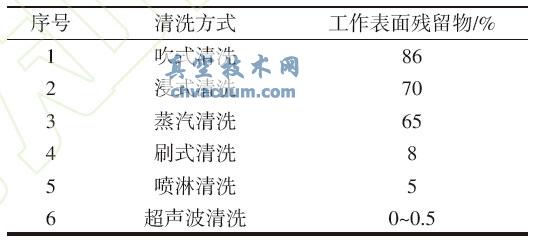

表1 不同清洗方式比较

超声清洗的具体工艺过程,根据配方比例在超声波中加入金属清洗溶液,超声频率25 kHz,温度40~60 ℃,超声10~30 min,取出零件,依次使用自来水和纯水冲洗。之后零件放入盛有丙酮的容器,把容器放入超声波中,超声5~10 min,取出零件,依次使用自来水和纯水冲洗,冲洗后使用酒精脱水,最后吹干放入氮气柜内。

超声波作用于清洗槽中的清洗液体时,由于交变压力的撕拉现象,产生真空泡,其在负压作用下迅速长大后又因强大压力的压剂作用而破灭。零件直接放入盛有金属清洗剂的超声波中,加温使液体的活化能力加强,降低黏度和表面张力与超声空化协同作用,更加容易去除零件表面的油污和杂质。取出零件后使用丙酮液体超声5~10 min,去除残留在零件表面的金属清洗液和油污。

为了保证清洗工作的成功,除了使用正确的方法外,真空技术网(http://www.chvacuum.com/)认为还必须保证盛化学用品的容器要非常干净,特别是持取器件的工具更应加以注意。对于要求严格的零部件,清洗后需要储存在氮气柜或真空盒内,防止氧化和空气中的灰尘、杂质吸附其表面。在完成部件和整管装配、焊接过程中,保持良好的环境条件,减少环境和人员对零部件表面的污染。

4、结论

零部件表面的油污对制造电真空器件的工艺有不可忽视的影响,提出采用超声波加去油溶液去除制造过程中的油污,超声频率25 kHz,温度40~60 ℃,超声10~30 min,取出零件,依次使用自来水和纯净水冲洗。之后零件放入盛有丙酮的容器中,把容器放入超声波内,超声5~10 min。零部件表面清洁度提高,降低出气和漏气率,保证阴极发射水平和电子枪的耐压水平,提高速调管的可靠性和寿命。