太阳能集热管涂层关键技术进展

本文针对氧化物- 金属陶瓷太阳能选择性涂层,研究开发了大功率射频磁控溅射技术,太阳能选择性涂层模拟计算模型,真空太阳能选择性涂层高温光谱仪和真空太阳能集热管热效率真空测试装置,为发展高温太阳能集热管产业化奠定基础。

1、前言

自上世纪80 年代以后,太阳能光热发电一直在不断完善和发展中,其中槽式系统已经成为世界范围内推进商业化应用的重点;塔式和碟式系统还处于商业化试验阶段。2020 年前后,太阳能热发电系统将在发达国家实现商业化,因此在新能源的发展历史条件下,成熟技术在迅速发展。市场潜力巨大。

太阳能光热利用的核心技术之一就是太阳光谱选择性吸收涂层的生产技术。自二十世纪50年代末,以色列科学家Tabor 提出了光谱选择性吸收理论,几十年来,选择性吸收涂层一直是太阳能热利用技术领域中一项十分活跃的研究课题。中国学者在选择性吸收涂层的材料研制方面做了不少工作。目前涂层的主要工作温度在200 ℃以下,而350 ℃工作温度以上的高温涂层研究尚处于研究阶段。

高温涂层材料不仅需要有高的吸收率和低的热发射系数,还必须在高温下具备良好的高温热稳定性和长的寿命。提高涂层的工作温度能够改善太阳能热发电中能量循环的效率和减少热储存的成本从而达到减少太阳能发电的成本。我们针对应用于在500 ℃以上高温太阳能集热管氧化物金属陶瓷涂层,如Mo-SiO2 涂层,我们研究开发了大功率射频磁控溅射技术,金属涂层选择性涂层计算模型,真空涂层高温光谱仪和真空集热管热效率实验装置。为太阳能光热发电核心部件集热管的产业化奠定基础。

2、大功率射频磁控溅射

在国内通常采用三柱靶制备的铜- 不锈钢-氮化铝涂层吸收率低、红外发射率高,仅适合于太阳能热水器涂层;而国际上用于太阳能发电集热管的涂层,选用高熔点金属和氧化铝磁控溅射技术,如Mo-Al2O3 金属陶瓷涂层,使用温度400 ℃左右。近十年,意大利ENEA 研究新型的Mo-SiO2 体系金属陶瓷太阳能选择性涂层,使用温度达到500 ℃以上,不仅提高了涂层的稳定性和使用寿命,而且能够用熔盐作为传热介质,改善传热系统,提高发电效率。目前太阳能发电用集热管的工程尺寸有效长度为4 米,为了提高光热效率,集热管长度有加长到6 米的趋势。因此集热管不锈钢芯管外表面涂层,需求大功率磁控溅射系统。我们设计研制了石英靶材的大功率射频磁控溅射系统,在制造了1.6 米磁控溅射靶后,又探索了2.5 米和5 米长的射频磁控溅射系统。

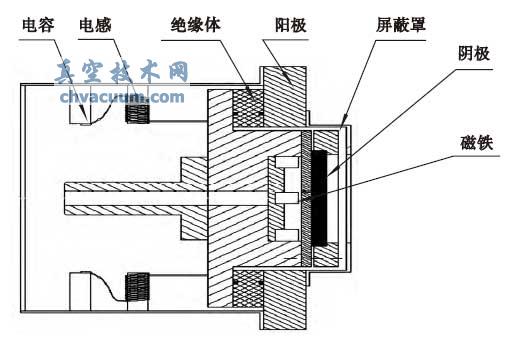

磁控溅射靶采用外装靶结构。其结构必须满足磁控溅射靶强度、刚度和加工精度要求。图1 所示射频磁控溅射截面图,图示阳极即为真空室腔壁,接地;磁控溅射靶作为阴极由绝缘体隔离,连接在射频输出极;在真空室外采用低射频损耗的高绝缘材料(如四氟乙烯)绝缘密封,要求绝缘耐压10 kV 以上。在真空室内溅射靶与阳极距离2 R,根据R=mV/qB 计算,R 电子旋转半径,m 电子质量,V 阴极电压,q 电子电量,B 靶表面磁场强度。工程实践中,间隙选择在2~5 mm。

图1 射频磁控溅射靶结构图

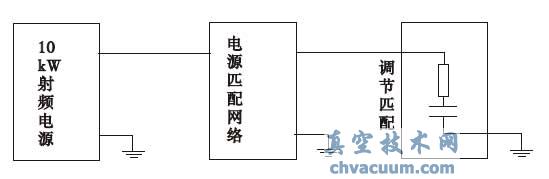

采用中科院北京微电子所生产的射频电源,改进射频磁控溅射的匹配网络是设计制造的重点,一般来说,在射频系统中反射功率都要控制在一定的范围内,如果反射功率偏大,射频电源的效率会降低,更严重的是会使射频电源发热、降低电源的使用寿命,甚至损坏射频电源;反射功率偏大,还会使射频辐射增大和干扰其它仪表,一般设计比较好的射频溅射电源系统都能较好地匹配使反射功率较小。但是对于某些溅射系统在匹配网络一定时,当溅射靶源的阻抗小于一定值时,就不能很好地匹配。在实际中射频系统匹配不可更改,通过改进匹配器的网络参数,增加功率输出功率,减小反射,使磁控溅射靶激射更加均匀。如图2 所示,在匹配网络电路中并联若干100 pF 耐压15 kV 以上的电容和电感,调整降低射频反射功率和放电均匀性。在磁控溅射靶的四周采用金属屏蔽,降低辐射和噪音干扰。

图2 射频磁控溅射靶的调节匹配网络

6、结论

(1)本研究完成了大功率射频磁控溅射系统,太阳能选择性涂层设计模型及程序,太阳能选择性涂层的高温光谱真空测量设备及技术和集热管系统的热效率真空测量装置。

(2)大功率射频磁控溅射的关键技术在于设计合适的靶系统,靶与阳极之间的间隙和附加的匹配网络使得电源的输出功率全部均匀加在负载上。

(3)应用等效媒质理论Maxwell Garnett(MG)理论计算各个金属陶瓷的膜层成分和厚度,使太阳能选择性吸收膜层的反射率最大,发射率最小。科学的计算和指导太阳能选择性涂层的制备工艺。

(4)建立了真空太阳能选择性涂层的高温光谱测量系统,创造性采用积分球方法,准确测量室温到500 ℃,300 到10000 nm 的光谱性能,氧化物-金属陶瓷涂层优于Cu-SST-AlN 涂层。

(5)真空集热管热效率测量系统,在集热管工作的真空条件下,无须封装,直接测量涂层的不锈钢管外表面温度和硅硼玻璃管内表面温度,建立的传热过程,计算和评价集热管系统的热损失和热效率。