晶圆边缘离子平均入射角度数值模拟研究

针对晶圆边缘非垂直刻蚀剖面问题,对300mm双频容性耦合等离子体刻蚀机晶圆边缘离子平均入射角度的分布特性进行了数值模拟研究。采用流体动力学模型求解等离子体宏观特性,氩气作为工艺气体,以一个射频周期内平均离子通量的矢量方向近似为离子平均入射角度,研究发现:边缘效应导致的晶圆边缘鞘层畸变是引起离子平均入射角度偏斜垂直方向的主要原因;晶圆外伸量与可利用半径近似呈负相关关系,且只会影响晶圆边缘向内约10~15mm区域的离子平均入射角度分布;上接地板半径和喷淋头半径影响范围较大,在晶圆半径超过100mm外均有较大影响;适当增大上接地板半径有利于提高离子平均入射角度的垂直性和增大晶圆的有效利用面积,而喷淋头半径在略小于晶圆半径时较佳。

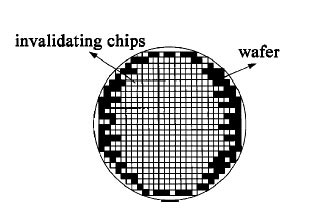

随着半导体晶圆向大口径化和半导体设备向高集成化方向发展,为了控制制造成本,集成电路制造商必须不断努力在晶圆上取得较高的芯片生产量。近年,更多注意力放在了提高晶圆边缘区域的芯片良品率上,希望在晶圆边缘区域生产出更多合格的芯片。但是,由于晶圆边缘附近的几何结构、电气属性以及材料等都会发生变化,晶圆边缘区域的等离子体特性,如离子能量、离子通量、离子角度等,也随之发生改变,导致晶圆边缘的刻蚀特性显著降低。其中,一种常见的现象为在晶圆边缘区域离子轰击方向与晶圆表面不垂直,造成晶圆边缘刻蚀剖面(孔、沟槽等)发生倾斜。这种非垂直的刻蚀剖面会对集成电路的性能造成影响,甚至致使所制造的集成电路基本报废。实践证明,这将会使芯片良品率下降5%~7%,随着晶圆半径的进一步扩大,良品率下降的趋势将会更加明显。图1是晶圆良品率损失示意图,晶圆上的黑色区域代表失效芯片,白色方格代表成品芯片,如图所示,晶圆边缘有相当一部分芯片作废。目前,晶圆尺寸已经达到直径300mm,对于这样尺寸大小的晶圆,在其边缘20mm范围内,包含了总数15%的芯片,因此,晶圆边缘区域将直接影响芯片的良品率。低良品率会增加芯片制造厂商的成本,对于代工厂商,更有可能导致客户订单的流失。

图1 晶圆良品率损失示意图

晶圆表面鞘层区内电场直接影响离子运动轨迹,基于这一点,U.Czarnetzki等针对GECRC模型,研究了表面具有等距沟槽的电极对低温等离子体鞘层电场分布的影响,结果表明,由于非垂直的场强分布,使得沟槽区域上方离子轨迹不再与晶圆表面垂直。Natalia Y.Babaeva等发现晶圆边缘产生横向电场使得离子入射角度偏斜垂直方向,并且聚焦环(Focus Ring)高度对晶圆边缘离子入射角度有重要影响。Yiting Zhang等发现高低频电压和频率的配比是决定离子角度分布(Ion angular distributions,IADs)的关键参数。Dai Z L等发现腔室内压强对离子角度分布有重要影响,同时,钱侬、卢德江等对影响沟道刻蚀特性的因素进行了较深入研究。研究学者对离子角度分布进行了较深入的研究,但是,刻蚀腔室关键结构参数对晶圆边缘离子角度的影响规律研究还比较少。

刻蚀机反应腔室的关键结构参数包括晶圆外伸量(Overhanging,OH)、上接地板半径(Upper Grounding Ring,UGR)和喷淋头半径(Showerhead,SH)等。本文通过建立300mm 双频容性耦合等离子体(DF-CCP)刻蚀机二维轴对称模型,以流体动力学为基础,分析晶圆边缘离子入射角度发生偏斜的原因。通过改变反应腔室的关键参数,并采用CFD-ACE+软件对反应腔室内等离子体分布进行6组数值仿真实验,模拟晶圆边缘区域的等离子体特性,重点讨论反应腔室关键结构参数对晶圆边缘离子平均入射角度和电势分布的影响。

1、物理结构及化学反应机理

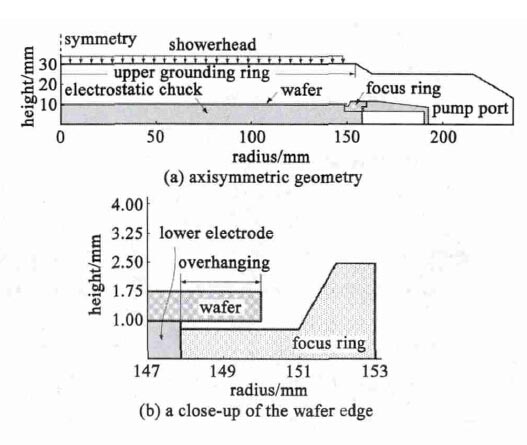

图2(a)所示为300mm DF-CCP刻蚀机反应腔室的轴对称剖面示意图。反应腔室主要由喷淋头、静电卡盘(Electrostatic Chuck,ESC)、聚焦环和上接地环等组成。上接地环嵌套在喷淋头外表面,并与大地连接,使得配置于喷淋头中的上电极接地。下电极配置于静电卡盘中,并施加高、低频射频源。上、下电极间隙为20mm。等离子体处理过程中,反应气体从喷淋头进入反应腔室后,通过射频激发反应气体生成等离子体,其中离子在垂直电场的作用下高速冲击晶圆表面以实现刻蚀工艺。反应后气体通过排气口被气泵抽走。

为了防止刻蚀过程中等离子体腐蚀下电极边缘从而缩短其使用寿命以及防止产生聚合沉积物,如图2(b)所示,下电极与晶圆接触表面的直径略小于晶圆的直径,晶圆边缘悬伸在等离子体中,并在晶圆周围环绕设置有硅材质的聚焦环,该聚焦环部分延伸到晶圆边缘背面之下。聚焦环的另一作用是改善晶圆处理的径向均匀性,即最小化晶圆边缘区域和晶圆中心区域的工艺性能之间的差异。

图2 DF-CCP刻蚀机反应腔室结构示意图

为了简化问题及缩短计算耗时,选取纯氩气作为工艺气体,表1为该模型反应腔室内和腔室壁面的氩气气相反应。

表1 体积反应和表面反应

5、结论

针对晶圆边缘刻蚀剖面倾斜导致芯片良品率降低的问题,采用CFD-ACE+软件,建立300 mmDF-CCP刻蚀机二维轴对称模型,以纯Ar气为刻蚀气体,在60MHz/2MHz双频驱动下,对影响晶圆边缘刻蚀剖面的AIIAs进行了仿真研究。主要结论如下:

(1)由于晶圆边缘结构及耦合到边缘的射频能量降低,晶圆边缘电场发生畸变,造成离子轰击方向发生倾斜,影响最终刻蚀加工的垂直性。

(2)UGR和SH 对晶圆半径100~150mm 内的AIIAs具有较大影响。增大UGR可以有效提高AIIAs的垂直性、均匀性及增大可利用半径;SH 在小于和大于晶圆半径时对AIIAs的影响规律不同,当SH 略小于晶圆半径时AIIAs达到较佳的综合特性。

(3)减小晶圆OH 可以增大几乎与其变化量相同长度的晶圆可利用半径,且只会影响从晶圆外缘向内10~15mm 区域内的AIIAs分布,但是缩小OH 受到结构的限制。