真空技术在食用油精炼过程中节能环保的措施

研究食用油精炼节能首先要讨论在哪些地方有能量消耗、影响能量消耗的因素是什么、哪些能耗是必须消耗的、哪些能耗是可以减少的、哪些能耗是浪费的,然后再讨论节能方法。本文主要讲述了真空技术在食用油精炼过程中实现节能环保的措施。

1、食用油精炼过程中的损耗及其影响因素

油脂脱臭过程中的损耗通常分为蒸馏损耗和飞溅损耗[4]。

(1) 蒸馏损耗

蒸馏损耗主要包括3 个部分:

①蒸馏出待脱臭油中的低分子醛、酮、不饱和碳氢化合物以及游离脂肪酸等引起的损耗。脱臭的目的就是通过水蒸气蒸馏除去这些臭味物质,所以这部分损耗应为工艺的必然损耗。

②蒸馏出待脱臭油中甾醇、生育酚等不皂化物引起的损耗。这些成分并不是脱臭需要除去的物质,虽然它们较上述第一部分难于挥发,但仍不可避免会失去一部分。尤其是温度较高时,不皂化物可能会占馏出物的大部分。实践证明,当脱臭温度为250℃~270℃时,油中不皂化物含量约降低60%左右。

③蒸馏出甘油三酸酯引起的损耗。甘油三酸酯比起其它成分是非常难挥发的,但由于它是油脂的主要组分,所以在蒸馏脱臭中也有一定的损失。甘油三酸酯在脱臭条件下的蒸汽压很低,应该说很难直接蒸馏出去,这部分损失很可能是在脱臭中先被水解成单甘油酯及二甘油酯,然后被蒸出而成为附加脱臭损耗。

(2) 飞溅损耗

在脱臭过程中由于汽提水蒸气的机械作用而引起油脂飞溅造成的损耗,即为飞溅损耗。当汽提水蒸气以一定速度喷入油中,在通过油层并由油层表面冲出达到脱臭器顶部时,由于蒸汽本身的动能加上蒸汽在高真空状态下膨胀产生的动能,从而使部分油脂液滴随蒸汽冲击到排气管内,而且排气管截面积小于脱臭器截面积,使排气管内蒸汽流速较大,足以使油滴继续被气流带出脱臭器外,带出的油脂数量,就是飞溅损耗。

(3) 影响脱臭损耗的因素

蒸馏损耗既包括工艺的当然损耗(臭味物质的损耗),也包括工艺的附加损耗(不皂化物和甘油三酯的损耗)。蒸馏损耗不仅取决于油脂品种,而且脱臭操作条件对蒸馏损耗也有很大影响。试验证明,脱臭温度越高,真空度越高,蒸馏损耗越大;温度低,真空度低,蒸馏损耗就小。有关数据显示,温度较真空度对蒸馏损耗的影响较为显著,尤其是对不皂化物和甘油三酯的影响。因此,降低蒸馏损耗的方法是采用低温、低真空蒸馏。飞溅损耗是由于汽提水蒸气的机械作用造成的油脂液滴损耗。它与皂化物和甘油三酯蒸馏损耗不一样, 但是也属于工艺的附加损耗,当然也是在脱臭过程中应该尽量减少的损耗。

实践证明,飞溅损耗的大小主要与蒸汽速率、真空度、脱臭时间以及脱臭器的结构有关。在其它条件一定时,随着蒸汽速率增加,飞溅损耗增大,尤其是当蒸汽速率超过一定限度(大于临界速度)后,油滴飞溅损耗将迅速增加。因此,为了降低飞溅损耗,必须控制蒸汽速度的大小,使其小于造成一定油滴飞溅所需的蒸汽临界速度。真空度越高,飞溅损耗越大;反之,飞溅损耗越小。因此,为了降低油脂的飞溅损耗,真空度达到比大气压低667 Pa就可以了。从脱臭时间看,脱臭时间长,飞溅损耗是增加的;反之则低。从脱臭器结构看,油面以上空间较小,有可能增加飞溅损失;脱臭器没设置防飞溅结构,也会增加飞溅损失。所以在脱臭器结构设计中,除了液面上应留有适当空间外,无论是连续式、半连续式还是间歇式脱臭器都应装有折流档板等装置,以阻档油滴进入排气通道,从而降低油滴的飞溅损耗。

2、降低食用油精炼真空系统热能消耗的方法

(1) 降低冷却水温度

四级蒸气喷射真空泵一般由4 级蒸气喷射器和3 级冷凝器组成。前两级蒸气喷射器通常称为增压器,相互串联,其排出口与第1 级冷凝器相连,并在这级冷凝器中对大部分吸入气体和增压器的蒸气进行冷凝,以减少后级蒸气喷射器的负荷。增压器的作用是压缩从脱臭塔中抽出的蒸气至一定的压力,并在此压力时在冷凝器中用冷却水将蒸气冷凝下来。冷凝器的温度越低,与此温度相平衡的蒸气压力越低。而根据蒸气喷射真空泵压缩比的定义,当吸入压力一定时,排出蒸气的压力越低,增压器的压缩比越小,单位时间内工作蒸气的耗用量就相应减少。因此,降低冷凝器冷却水进口温度,保持冷凝器较低的温度,对降低蒸气喷射真空泵蒸气消耗是非常重要的。由二级增压器的蒸气流量与冷凝器进口水温的关系可以计算出,当冷却水进口温度由32.2℃降至26.7℃时,可以减少约33%的蒸气耗用量。

为降低冷却水进口温度,可采用深井水,但深井水的一次性使用后排放是不经济也是不允许的。所以,油厂都设置冷却水塔对冷却水循环使用,但冷却水温度受环境温度影响甚大。夏季时,冷却水温上升,为保证吸入压力,蒸气耗用量将增加,有时甚至无法达到工艺要求的吸入压力,以致脱臭成品油的质量下降。为保证在夏季时冷凝器仍有较低温度, 可采取增大循环水池容量、增大冷却水塔生产量并加大冷却水用量等措施。

(2) 根据冷却水温度变化自动调整蒸气用量

通常蒸气喷射真空泵冷却水进口温度的设计值为25℃~30℃,生产中大部分使用经冷却水塔降温后的循环用水。由于地域和季节的原因,使得冷却水温度有很大波动。而据前所述,蒸气喷射真空泵的必需蒸气耗用量是随冷却水温度而变化的。如由于冬夏季气温的差别,使得冷却水温度最多相差15℃,这样的水温差别可使蒸气喷射真空泵的蒸气耗用量相差9%~50%。因此,在生产中根据冷却水温度的变化及时调整蒸气喷射真空泵的蒸气用量,对降低蒸气喷射真空泵的蒸气消耗有重要意义。

(3) 减少脱臭真空操作中的抽气量

泵的能耗与被抽气体量成正比,抽气量大则蒸气耗量相应增大。脱臭真空系统抽气量的来源有3 种。

①来源于油中所含的可汽化物质,即臭味组分。它包括油中所含溶剂、低分子醛、酸、水分以及空气等。

②来源于脱臭时喷入的直接蒸气及所夹带空气。

③来源于从外部泄到系统内部的空气。油中臭味组分的量与前处理工序有关应严格控制前序工序的操作,使其量达到脱臭的要求。如待脱臭油脂的高效析气除氧,不仅可避免油脂脱臭时的氧化,也可以减少脱臭时的抽气量。

3、采用低温冷凝(干式)真空脱臭方法节能

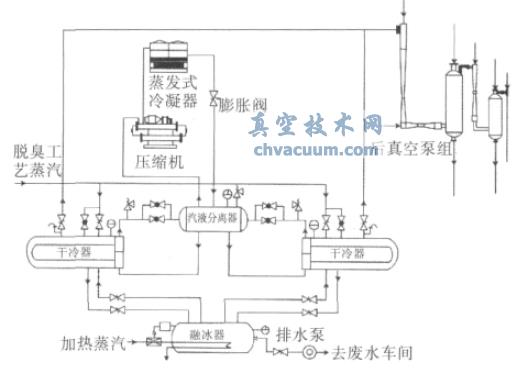

图5 低温冷凝(干式)真空系统

油脂脱臭干冷真空系统由制冷装置、干冷器、融冰装置及后真空装置组成,图5 是干冷真空装置系统图[5]。工艺蒸气进入干冷器后,可凝汽在低温低压下冻结于换热面上,完成结冰过程,不凝汽由后真空泵组抽除。为实现连续生产,配备两台或多台干冷器,交替结冰、融冰。融冰技术分为负压蒸汽融冰和水喷淋融冰,负压融冰在真空状态下,采用水蒸气进入干冷器进行融冰,水喷淋融冰即在干冷凝完成结冰后,破除真空,泵入热水至干冷器中进行融冰。后真空装置可采用一组小型蒸汽喷射泵,因其工作稳定、可靠,也可采用蒸汽喷射泵与液环泵组合,进一步减少水蒸气耗量。干式—冷凝真空脱臭工艺与传统喷射泵大气冷凝方式比较具有以下优点:

①能耗方面:所需蒸汽压力降低,蒸汽用量也大幅减少;几乎无需冷却循环水;

②环保方面:几乎无废水排放,易于分离处理;最终排出的气体中几乎不含有挥发性物质,无臭气;

③操作方面:真空稳定,操作灵活,可调节性好,自动化程度高且安全可靠,满足气量多变的要求;

④土建维护方面:占用空间小,容易接近,管理维修工作量小。