工业微波磁控管开关电源系统设计

研究了磁控管驱动电源的设计方法。主电路采用谐振拓扑结构,易于实现软开关,利用升压高频变压器的漏感作为谐振电路的一部分,简化了主电路设计。采用磁控管阳极高压和灯丝供电电压分开方案,实现灯丝电流随功率变化,来提高磁控管的使用寿命。使用PWM 芯片设计了主控制电路,通过外部给定信号实现电源功率调节。设计的电源具有灯丝电流过小、高压过压、过功率、高压短路和过温等多重保护。在1500W 的样机上进行了实验,对设计方法的有效性进行了验证。

磁控管是一种用来产生微波能的电真空器件。实质上它是一个置于恒定磁场中的二极管。管内电子在相互垂直的恒定磁场和电场的控制下,与高频电磁场发生相互作用,把从电场中获得能量转变成微波能量。微波加热具有加热均匀、速度快、热效率高、容易实现自动控制等优点。与传统的加热技术相比,微波加热无疑具有极大的吸引力和广阔的工业应用前景,并将逐步取代传统的加热技术。因此设计一种性能稳定、高效节能的磁控管驱动电源具有极高的科研价值和商业价值。

传统的磁控管驱动电源采用工频变压器升压、二极管、电容组成的倍压电路产生阳极高压,输出的阳极电压是周期为20ms,占空比近似50%的类方波信号。该结构体积大、笨重、损耗大,对电网谐波污染严重,功率因数低。同时目前市场上的微波电源不管磁控管是否工作,灯丝长期处于较大的电流下,寿命会受到影响。本文设计的电源适合不同磁控管的驱动要求,采用磁控管阳极高压和灯丝供电电压分开方案。电源的灯丝电流随微波输出功率变化,可以提高磁控管的使用寿命。为了合理地利用高压变压器的漏感和分布电容,确定了电源的拓扑结构为谐振变换器,易于实现软开关。在PWM 控制硬件基础上,实现系统的功率控制,可以通过外部电压信号在1500W内调节微波输出功率。设计的微波电源具有体积小、高效节能等优点、能实现高压过压、过功率、高压短路和过温等多重保护。

1、电源系统的整体设计

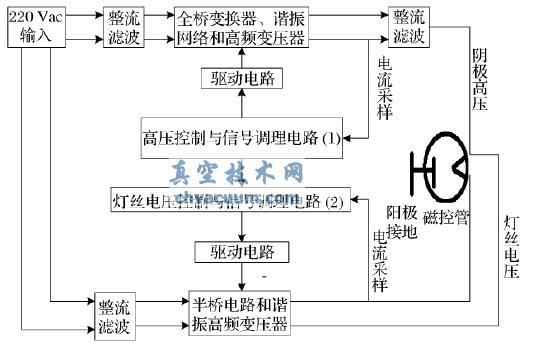

图1为电源的总体框图,分三个部分:阳极高压、灯丝供电、信号控制和调理电路。220V交流市电经过整流滤波变为脉动的直流电。该直流电经过谐振网络和高频变压器后变成高压交流电,经高频整流滤波之后输出直流负高压,然后给磁控管阴极提供脉动负高压。前级全桥逆变高压部分的开关管有过流和过压保护电路,采样信号经调理模块送给UC3524实现闭环控制。当检测到高压电压过压及出现打弧开关管电流过流时,由电路控制系统关断谐振网络的驱动信号,停止向后级电路供电,从而起到保护电源的目的。

图1 电源系统结构框图

2、主要电路及控制方法

2.1、阳极高压电源设计

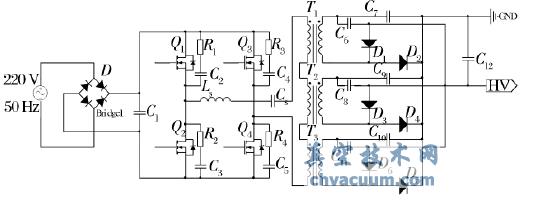

图2示出了电源阳极高压主电路结构。采用TI公司生产的双端输出式脉宽调制芯片UC3524。阳极高压部分采用全桥变换与谐振网络结构,易于实现软开关,减小开关管的损耗,提高电源的效率。利用高频变压器的漏感作为谐振电感,简化电路设计。电源的额定功率为1500 W,最大输出电压为5000V的负高压。考虑到高压爬电距离,如果采用单个变压器绕制,则所需的变压器变比高,体积大。本设计中,采用变压器升压及二倍压电路来产生高压。输出采用三个型号和绕制工艺相同的变压器,初级串联输入,次级并联输出,以此减少单个变压器的线径、体积及爬电距离,增大安全性。由于变压器副边输出为高压,所以变压器初次级应留有安全的爬电距离。采用UF型号的磁芯,将变压器初级线圈与次级线圈分开绕制,而不采用传统的叠加绕法,防止高压击穿。对于某一型号的磁控管,当阳极高压低于3.5kV 时,磁控管不输出微波;高于5kV时,阳极与阴极间容易发生击穿现象,阳极高压正常供电范围在3.5~5kV 之间。考虑到磁控管本身散热以及加热工艺的需要,让磁控管间隙式的输出微波,故设计主电路时,滤波电容C1的容量只有几微法,这样供给变换器的直流是脉动变化范围很大的,输出阳极高压也是脉动的。

图2 阳极高压主电路原理图

2.2、灯丝电源设计

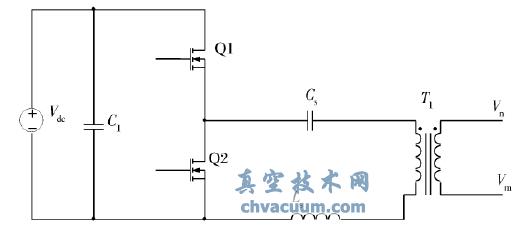

图3为灯丝供电主电路。220V交流电整流滤波之后,经过半桥谐振拓扑给灯丝提供3~5V的电压。半桥谐振拓扑中的MOS管采用ST 公司的P10NK80ZFP。控制电路主芯片采用ST公司的谐振控制器L6599,它是一款用于谐振半桥拓扑电路的精确的双端控制器。能提供50%的占空比,通过工作频率来调整输出电压。在Q1和Q2开关之间插入一个固定的死区时间来保证软开关的实现和能够工作于高频开关状态。

图3 灯丝电压原理图