ICP深硅刻蚀工艺研究

感应耦合等离子体(ICP) 刻蚀技术是微机电系统器件加工中的关键技术之一。利用英国STS 公司STS Multiplex 刻蚀机,研究了ICP 刻蚀中极板功率、腔室压力、刻蚀/ 钝化周期、气体流量等工艺参数对刻蚀形貌的影响,分析了刻蚀速率和侧壁垂直度的影响原因,给出了深硅刻蚀、侧壁光滑陡直刻蚀和高深宽比刻蚀等不同形貌刻蚀的优化工艺参数。

感应耦合等离子体(Induct ively Coupled Plasma,ICP) 刻蚀技术作为微机电系统(MEMS) 体微机械加工工艺中的一种重要加工方法,由于其控制精度高、大面积刻蚀均匀性好、刻蚀垂直度好、污染少和刻蚀表面平整光滑等优点常用于刻蚀高深宽比结构,在MEMS 工业中获得越来越多的应用。

在MEMS 器件加工过程中,含氟等离子体刻蚀硅表面过程中包含大量复杂的物理和化学反应。目前,由于对ICP 刻蚀的物理及化学机制还没能完全解释清楚,在利用ICP 加工时,往往需要做大量的工作来优化工艺。本文主要研究了ICP 刻蚀中极板功率,腔室压力,刻蚀/ 钝化周期,气体流量等参数对刻蚀形貌的影响,通过实验给出了深硅刻蚀、侧壁光滑陡直刻蚀和高深宽比刻蚀等工艺的优化刻蚀参数。

1、ICP刻蚀基本原理

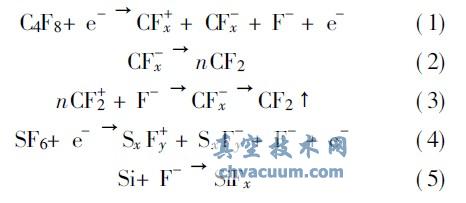

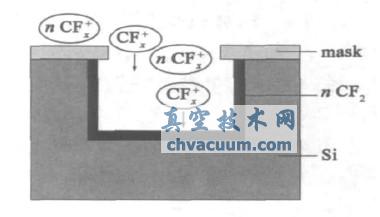

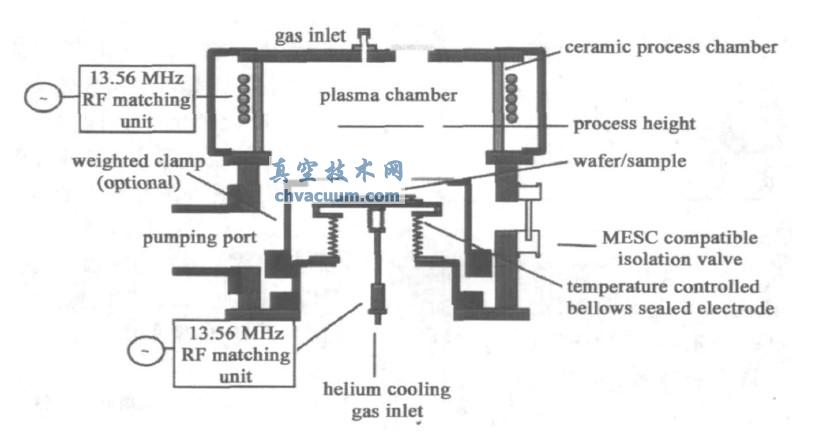

ICP刻蚀采用侧壁钝化技术,沉积与刻蚀交替进行,各向异性刻蚀效果好,在精确控制线宽的下能刻蚀出高深宽比形貌。其基本原理是:首先在侧壁上沉积一层聚合物钝化膜,再将聚合物和硅同时进行刻蚀( 定向刻蚀) 。在这个循环中通过刻蚀和沉积间的平衡控制来得到精确的各向异性刻蚀效果。钝化和刻蚀交替过程中,C4F8与SF6分别做为钝化气体和刻蚀气体。第一步钝化过程如反应式(1)和式(2)所示。通入C4F8气体,C4F8在等离子状态下分解成离子态CF+x基,CF-x基与活性F- 基,其中CF+x基和CF-x基与硅表面反应,形成nCF2 高分子钝化膜,钝化过程如图1 所示。第二步刻蚀过程,如反应式(3)-式(5)所示,通入SF6气体,增加F 离子解离,F-与nCF2反应刻蚀掉钝化膜并生成挥发性气体CF2,接着进行硅基材的刻蚀,刻蚀过程如图2 所示。

2、实验与讨论

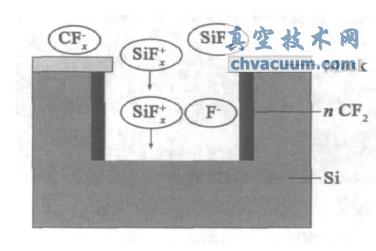

实验采用英国STS公司的STS Multiplex 高密度反应离子刻蚀机,如图3 所示。系统分别有两路独立的射频功率源,一路连接到真空反应腔室外的电感线圈上用于反应气体的电离。另一路连接到真空反应腔室内放置样品的平板底部用于控制离子能量来进行刻蚀。本次实验中两路射频功率源频率都采用13.56 MHz,样品为单面抛光N 型<100>晶向4 英寸硅片,厚度为525 um,电阻率为2.3~ 4.5 欧.cm。实验中所用光刻胶为AZP4620(3000 min) 和LC100A(2000 min) 。

图1 钝化过程原理图

图2 刻蚀过程原理图

图3 STS Multiplex ASE ICP 刻蚀系统结构示意图

结束语

ICP 刻蚀技术由于其高各向异性刻蚀能力、较高的刻蚀速率、对不同材料的刻蚀有较高的选择比、控制精度高等特点,在MEMS 加工工艺中被广泛应用。本文通过实验总结了三组不同形貌刻蚀的工艺参数。在深硅刻蚀中着重对刻蚀过程中的极板功率、SF6 气体流量和刻蚀周期这些工艺参数进行调整优化,刻蚀得到340 um 深,50 um 宽的理想硅槽。在侧壁光滑陡直刻蚀中,刻蚀周期中通入少量O2 和C4F8 气体可以提高硅槽侧壁光滑陡直度,刻蚀得到侧壁粗糙度为34.7 nm,垂直度达89.38°的硅槽。对于刻蚀高深宽比的硅槽,在刻蚀周期中通入一定比例的O2可以提高侧壁垂直度和光滑度,实验刻蚀得到了高深宽比大于20:1的理想刻蚀结果。