辉光弧光协同共放电方式制备TiN薄膜的研究

分别采用中频磁控溅射、电弧离子镀及辉光弧光协同共放电混合镀(APSCD) 三种方式在碳钢基体上制备TiN 薄膜,采用原子力学显微镜、显微硬度计、台阶膜厚仪、电化学技术对薄膜表面形貌、显微硬度、膜厚、耐腐蚀性进行测试。研究结果表明:多弧离子镀薄膜颗粒的平均粗糙度为7.066 nm,混合镀薄膜颗粒的平均粗糙度为4.687 nm,在相同时间条件下,磁控溅射薄膜厚度为658 nm,混合镀膜厚度为1345 nm,混合镀工艺具有降低多弧离子镀粗糙度又可以克服磁控溅射沉积速率慢的优点。经过混合镀TiN 薄膜后,基体表面显微硬度从226 HV 提高到1238 HV,在天然海水中测得混合镀膜层腐蚀电位比基体提高104 mV。

通过对材料进行表面处理来提高其性能是一种简单有效的方法,刀模具表面进行镀膜处理在工业生产中已取得成功。TiN 薄膜具有高硬度、低摩擦系数、耐腐蚀等优点,因此广泛应用于刀模具镀领域,用来改善性能,延长其寿命,并取得了良好的经济效益。而且TiN 的色泽随工艺条件的不同,可分别呈现出金红色、金黄色、紫色,因而在装饰领域也得到了广泛的应用,备受人们青睐。

在金属构件上镀膜,膜层既要求有一定的硬度和致密性,又要实现快速镀制。目前通用的真空蒸发由于附着力较差,用于耐腐蚀涂层存在着天生的不足。多弧离子镀具有离化率高、膜层和基体的结合力好、沉积速度快和绕射性好等优点,是一种较好的可选镀膜方法,但多弧离子镀制备的涂层颗粒大、表面粗糙度大、膜层致密性较差,这对于耐腐蚀涂层是致命的缺点。磁控溅射沉积的膜层相比多弧离子镀表面粗糙度小、膜层致密,但磁控溅射的离化率较低,一般只有3%,因此膜层结合力较差,沉积速度慢。在真空镀膜的应用中一种折衷的方案是采用多弧离子镀先打底,制备一层较厚薄膜涂层,然后再用磁控溅射制备一层薄膜,采用这种方案结合了两种方法的优点,但会导致薄膜涂层的应力较大,制备厚的涂层有很大的困难。针对以上两方面的问题,这里创新的采用弧光辉光共放电气相沉积(arc plating and sputtering cement deposition,APSCD)混合镀膜,设计了多弧圆柱靶与磁控溅射圆柱靶材水平分置基材两侧共放电的结构,基材表面在沉积了多弧离子镀大颗粒的同时也沉积了磁控溅射的小颗粒,一方面利用了多弧离子镀的高离化率及基膜界面层结合力,另一方面利用了磁控溅射沉积薄膜的致密性,形成了一种混凝土式的共混结构,达到耐磨、耐腐蚀的目的。

1、实验设备和实验方法

1.1、弧光辉光共放电镀膜机的设计

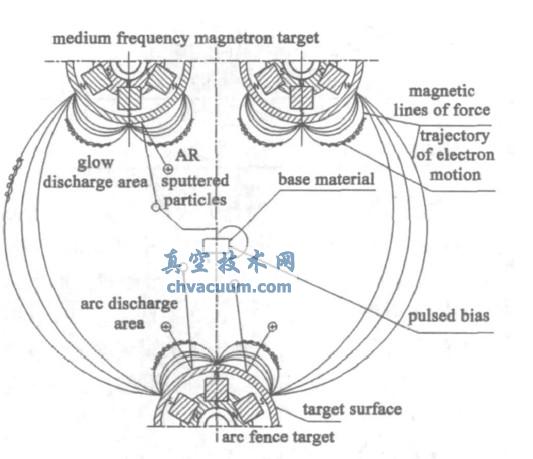

本文采用深圳市天星达真空镀膜设备有限公司改造后的弧光辉光协同共放电真空镀膜机。目前国内磁控溅射多采用平面靶,但是靶材利用率只有25~ 35% ,这就造成靶材资源的浪费。本实验真空镀膜机在以前工作的基础上设计了新结构的圆柱阴极靶,多弧圆柱靶与磁控溅射靶水平分置基片两侧,采用高磁场强度的汝铁硼磁铁,并采用磁流体密封代替传统橡胶密封,从而克服转动部分漏水漏气的缺点,采用圆柱靶靶材利用率可达85%。APSCD 结构解决了共放电电场和磁场的存在互相干扰的问题,建立起稳定的弧光辉光共放电模式,图1 是APSCD机构的原理图。

图1 机构原理图

结论

(1) 采用APSCD 混合镀膜工艺的薄膜平均粗糙度为4.687nm,单独多弧离子镀工艺的薄膜平均粗糙度为7.066 nm,APSCD 混合镀可以实现大颗粒子与小颗粒子混凝土式结合,填补了大颗粒之间空隙,膜层致密性有所提高,膜层较单独多弧离子镀更加致密。

(2) 经磁控溅射、多弧离子镀、APSCD 混合镀制TiN 薄膜之后,基体表面显微硬度从226 HV 分别提高到1362,1055,1238HV,基体表面硬度改性都有大幅度提高,混合镀膜层的显微硬度与磁控溅射膜层显微硬度相差不大。

(3) 经过90 min 镀膜时间,磁控溅射、多弧离子镀、混合镀膜层厚度分别为658,1041,1345 nm。混合镀方式可以方便快速得到微米级别的膜厚,减少镀膜生产时间,更加适合于工业生产。

(4) 基体经磁控溅射、多弧离子镀、混合镀TiN薄膜后,腐蚀电位从- 855 mV 分别提高到- 776,-783,- 751 mV,腐蚀电流密度从2.355 × 10-3 A.cm-2 依次降到1.685 × 10-3 ,1.679 × 10-3 A.cm-2,1.538 × 10- 3 A.cm-2,基体耐蚀性提高,混合镀薄膜耐腐蚀性优于其它两种单独工艺。