无机电致发光平板显示器的老化工艺

1.介绍

无机电致发光平板显示器具有全固态、重量轻、厚度薄、视角大、结构简单等特点,能在低温、震动等恶劣环境中使用,有着很广阔的应用前景。而薄膜型无机电致发光平板显示器采用不含铅的氧化物薄膜作为介质层,和厚膜型无机电致发光显示器相比,具有分辨率高、不含有铅等污染环境的材料、制作工艺简单等优点。但由于器件是高压脉冲驱动,如果介质层的厚度不一致,或者薄膜上有空洞,薄膜介质层因区域面积电场集中,很容易在高电场下击穿打火。为了避免在使用过程中出现缺陷或电学、光学性能改变,显示器件在之前必须经过加电压点亮的老化处理。在长时间高电压老化过程中,几百根行列电极,只要一个打火点扩展导致断线,整个器件就成为废品。这对介质层的耐压性能提出了很高的要求,这要求工艺控制必须非常严格,但实际生产过程中器件易于受灰尘污染或者制作工艺不稳定而产生废品。在大批量生产中,这不仅降低了产品的良品率,也大大的提高的产品的生产成本。

为了让产品在正式工作前能够预先工作一段时间,消除缺陷带来的隐患,提高产品的稳定性,对产品进行预老化是十分必要的。本文通过三个实验的比较,对老化的外部条件进行了探索,得到了一种较好的预老化方法。

2.实验与结果

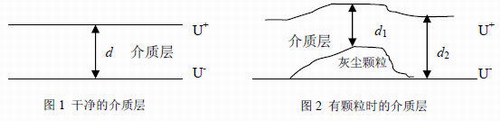

在这之前,我们有必要了解一下器件打火的原因。无机EL中的绝缘层是夹在发光层和电极之间的,起到注入电子和贮存电子的作用,其本身就是一个电容结构。绝缘层上下面之间具有一定的电场强度,见图1。

E= ΔU/d(1)

其中E 为介质层界面之间的电场强度,ΔU 为介质层界面之间的电压差,即ΔU=U+-U-。

如果介质层表面洁净程度良好,且表面很平整,此时,各处的电场强度是一致的。当介质上出现了缺陷或者颗粒的时候,如图2,根据公式(1)

E1=ΔU/d1,E2=ΔU/d2(1)

∵d1>d2,∴E1<E2

在上下界面间的电压是保持不变的情况下,介质层厚度d 越薄,其界面之间承受的电场强度E 就越大,导致此处的介质层更容易击穿。

为了避免颗粒等污染带来的介质层击穿对器件的日后长期使用带来毁灭性的破坏,采用较低的工作电压对器件进行预老化是十分必要的。

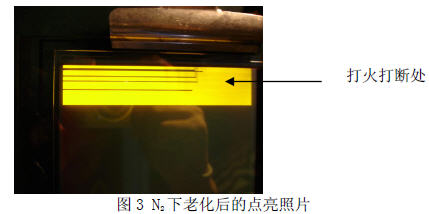

实验一、N2下老化

传统的老化实验选用N2封装气氛下老化。选用自行制作的ZnS:Mn 为发光层的黄光无机电致发光显示器,尺寸为96mm*72mm,为120 行,480 列。列方向的电极为底电极ITO,行方向的电极为上电极铝。上电极铝用电子束蒸镀,厚度为150纳米。介于无机EL 黄光器件发光层易受潮的特点,所以器件完成后,一般都要将器件薄膜层封装起来,并充入N2,以此来延长器件的寿命。所以器件制作完成后,直接在手套箱内在干燥的氮气中封装。然后加脉冲电压老化,脉冲宽度为10 微秒,频率为200 赫兹,电压为210V,老化半小时后,将脉冲宽度为10微秒上升到30微秒,再老化24小时。老化完毕后,近1/4的行和列出现断线,图3 显示的是老化后显微镜下扩展型打火后出现断线的照片。