电子回旋共振等离子体辅助原子层沉积金属铝薄膜的研究

介绍了以三甲基铝为前驱体、氢气为还原剂,在微波电子回旋共振等离子体装置中进行了等离子体辅助原子层沉积金属铝薄膜的研究。确定了影响薄膜结构、表面形貌、和性能的因素。其中薄膜的晶体结构采用X射线衍射表征、原子力显微镜表征薄膜的表面形貌、傅里叶红外变换仪研究薄膜的成分组成,而薄膜性能表面电阻用四探针电阻仪进行测量。实验得到电子回旋共振等离子体可以有效辅助原子层沉积技术制备金属铝薄膜,微波功率对铝薄膜性能有一定的影响;薄膜的后退火处理对其性能影响较大,在氢气氛围中退火处理后铝薄膜的表面电阻有显著的降低,接近其体电阻值。

由于具有优良的导电性能,铝及其合金在微电子线路和半导体器件中具有广泛的应用,如TSV集成电路的互联导线以及一些动态存储器电接头中广泛应用铝及其合金。传统的铝膜沉积方法有物理气相沉积(PVD),化学气相沉积(CVD)和电化学沉积。PVD包括热蒸镀、多弧、溅射等。由于其较高的沉积速率但绕镀性差,PVD经常用于平板式样品表面的铝膜制备。对于沟槽结构的样品,特别是在高的深宽比的沟槽中,PVD很难在沟槽中沉积均匀的Al薄膜;相比于PVD,CVD制备的薄膜具有一定的保型性,可在较小深宽比的沟槽内沉积薄膜。但基于其自身的特点,膜层存在较多的孔洞和缺陷,也不能应用于深宽比较大的沟槽。显然,随着半导体器件特征化尺寸的不断减小,传统的CVD镀铝方法也不能满足半导体工业的发展需要。原子层沉积(ALD)是CVD的一种特殊形式,它是把用于反应的单体通过脉冲式方式输入反应室,单体分子吸附覆盖于衬底表面,再通入反应性气体和吸附的单体反应,周期性的脉冲输入单体和反应气体,达到薄膜的生长、沉积。由于ALD技术是一种基于自限制性生长的反应机理,它具有沉积的薄膜厚度可精确控制、表面均匀性好、保形性优、可在高深宽比沟槽中沉积等特点,目前主要应用于微电子和半导体器件的制造等领域[3~5]。然而,由于Al容易和氧结合氧化,单体中不易去除的C、O、H等影响沉积薄膜的性能杂质,因此目前还没有采用热原子层(T-ALD)方法沉积金属铝的报道。本文在电子回旋共振等离子体辅助下,以三甲基铝为铝源,氢气为还原剂,通过将它们交替通入反应腔内,成功制备了金属铝薄膜,研究沉积参数对Al薄膜的性能和结构成分的影响。

1、实验

1.1、实验设备和参数

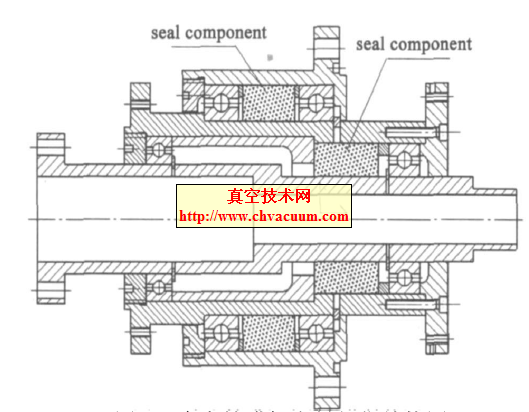

图1为微波ECR等离子体辅助脉冲式沉积铝薄膜的装置。试验中所用基片为载玻片。载玻片在放入腔室之前分别放在无水乙醇、去离子水里用超声波依次清洗10min,然后用高纯氮气吹干。将样品放入真空室后,反应腔室进行抽真空。待反应腔室气压抽至10-4Pa左右时,100ml/min(标准状态)Ar通入后,气压约为819@10-2Pa,在100W放电条件下对基片处理5min。然后,以交替脉冲的方式输入三甲基铝(TMA)和氢气。在它们输入之间通入氩气,将未参与反应的前驱体以及反应产生的副产物带出反应腔。其中TMA为铝源,氢气为还原剂,氩气为清洗气体。一个ALD生长周期包括以下四步:¹TMA在高纯氩气(>991999%,20ml/min)的携带下进入沉积室,输入时间为215s;º氩气冲洗,清洗时间为5s,氩气流量为30ml/min;»氢气通入反应腔,时间为15s,流量为100ml/min。¼氩气冲洗,冲洗时间5s,流量为30ml/min。因ALD沉积薄膜的厚度和沉积周期数有很好的线性关系,薄膜的厚度通过沉积周期数来控制。为了研究沉积温度和微波功率对铝薄膜性能的影响,沉积温度从室温变化到350e,微波功率从50W增加到350W。

图1 ECR-ALD沉积Al薄膜的实验装置图

1.2、样品的表征

采用FTIR-8400型傅里叶红外光谱仪(日本岛津)对薄膜的成分进行分析,利用原子力显微镜(AFM)测量薄膜的表面形貌,用Dektak150探针式表面轮廓仪(Veeco)检测薄膜厚度,薄膜的晶体结构用X射线衍射(XRD)仪来表征;探针电阻测试仪用来测量铝薄膜表面电阻。

结论

本文以TMA为铝源,氢气为还原剂在ECR等离子体辅助原子层沉积技术条件下成功制备了金属铝薄膜。研究发现基底温度、放电功率对铝薄膜性能都有影响:随着基底温度的升高,薄膜沉积速率逐渐降低,薄膜的粗糙度逐渐增大;微波功率增加,沉积薄膜的厚度增加,薄膜内的杂质含量增加。在对薄膜的退火处理研究中,得到,退火处理对铝薄膜晶体结构改善有利,退火处理增加Al的结晶性能,减少薄膜中杂质含量,能显著降低铝的表面电阻。