硬质涂层抗热震性的研究方法与评价

抗热震性是硬质涂层的重要性能之一,直接影响到硬质涂层的使用效果和使用寿命。简述了硬质涂层热震损伤的热弹性理论和能量理论以及氧化损伤机理,讨论了硬质涂层抗热震性的测试及表征方法。对硬质涂层热震损伤的主要影响因素进行了详细分析和评价,提出了改善硬质涂层抗热震性能的方法和途径。

涂层对抗温度影响的性能称为涂层的热震性,涂层抗热震性的强弱直接影响工件使用效果和使用寿命。热震循环试验是现有的检验涂层抗热震性的主要手段和表征依据,热应力是引起涂层热损伤的主要原因。随着涂层材料越来越多地应用在生产中,对涂层抗热震性的研究逐渐受到重视,主要体现在对热障涂层等功能性涂层的热震研究上;而对于硬质涂层的热震研究还很不充分。

热震试验是由普通结构材料抗热震性研究方法演变而来。真空技术网(http://www.chvacuum.com/)认为对于结构材料,热应力可引起材料产生裂纹,当温度与热应力强烈周期性变化,会促进裂纹扩展而导致材料破坏。例如,研究发现,切削冷却后的WC-Co 刀具的最大拉应力达20000 MPa,而最大压应力可达18000MPa,这样大的热应力会造成热裂纹的产生或扩展。

热应变与热应力周期性循环变化也会造成硬质涂层内裂纹的产生和扩展,从而影响硬质涂层工件的使用寿命。硬质涂层材料与普通结构材料在实际使用服役过程与环境以及材料本身等均有所不同,因此有必要对硬质涂层的热震性做详细的分析探讨,并通过分析热震损伤机制及表征方法,寻求提高硬质涂层抗热震性的途径和方法。

1、硬质涂层热震损伤的相关理论

热应力造成硬质涂层热损伤相应的机理主要有两种:热弹性理论和能量理论,也称之为热震断裂理论和热震损伤理论。此外,热震过程中不可避免地引起膜层氧化发生。

1.1、热弹性理论

弹性理论认为涂层的固有强度在不能抵抗热震温差所引起的热应力时,涂层内部会瞬时形成裂纹并开始扩展。因此,将涂层的固有强度与热应力之间的关系作为涂层抗热震破坏的依据。涂层与基体之间由于膨胀、收缩系数和灵敏度等不同,在温度急剧变化时,涂层内部会产生较大的热应力。循环急冷急热过程中,膨胀和收缩受到约束,热应力积攒。积攒的热应力大于涂层材料的固有应力时,涂层内部瞬间萌生裂纹,随着热震的继续进行,裂纹开始扩展。抗热震损伤性能好的涂层应具备尽可能高的弹性模量。热弹性理论只注重涂层内裂纹的成核而忽略了裂纹的扩展,裂纹弹性理论是在假定硬质涂层固有状态不存在微裂纹及微孔的情况下解释热震损伤的机理,但实际涂层中总是或多或少地存在微裂纹和微孔。硬质涂层材料热震的前期,热应力小于涂层的固有强度,涂层中原有的裂纹不会发生扩展。

1.2、能量理论

Hasselman 等人以材料中固有状态下存在微裂纹或微孔为理论基础,针对单次加热冷却研究涂层的热震性, 发现其机理主要是能量理论。Hasselman 等人定义了一个临界温差ΔTc,当温度急变(ΔTc)引起的热冲击应力超过涂层的固有强度时,涂层内会瞬间产生裂纹。

硬质涂层热震过程中,基体与涂层及层与层之间由于膨胀系数不同,基体和涂层及各层之间会产生轴向应力和径向应力。其中轴向应力会对界面上原有的微裂纹和微孔造成循环的扩展和压缩作用,使径向的微孔边缘及微裂纹尖端容易形成应力集中,导致裂纹的萌生和扩展,进而形成水平裂纹。随着热震进行,水平裂纹最终连在一起,导致涂层脱落。实际上,硬质涂层中总是或多或少存在微裂纹及微型孔洞,能量理论解释了这些裂纹和微孔在热震过程中如何造成硬质涂层热震损伤。

1.3、氧化作用过程与机理

硬质涂层在热震过程中,伴随有涂层甚至基体的氧化。氧化作用往往使得涂层变得较为疏松,如TiN 在热震过程中生成疏松的TiO2。TiO2的形成使涂层的硬度和耐高温性得到一定的提高,但疏松的TiO2 会给氧侵入涂层或穿过涂层氧化基体提供通道。涂层中原有的轴向微孔和微裂纹在热震过程中扩展后贯穿涂层或原本就贯穿涂层也会给氧提供入侵的;涂层在热震过程中自身的氧化会降低氧腐蚀基体的阻力。微型通道使氧得以进一步侵入涂层内部和穿过涂层氧化基体。氧化反应机制会在涂层和基体间产生氧化应力,氧化应力会使涂层与涂层、涂层与基体间的结合力严重下降。

基体表面被氧化会在基体与涂层的界面上形成微小区域的氧化物膜层,随着氧化物膜逐渐长大,相邻的氧化膜层相连,在涂层与基体间形成氧化物隔层。氧化物隔层会导致涂层与基体的结合力严重下降甚至使涂层脱落。一般而言,大多数硬质涂层氧化应力对失效的作用比热应力小。

2、硬质涂层抗热震性测试和表征方法

对于硬质涂层抗热震性的测试方法,主要由普通材料抗热震性的测试方法演变而来;表征大多数都是以涂层内出现裂纹、开裂或剥落时的温差或热震循环次数为衡量依据。硬质涂层抗热震性的测试方法主要有以下两种:

a、将材料升至不同的温度后,淬冷(风冷或水冷),单次循环,得出涂层产生裂纹的最大温差。这种试验方法主要用于测试涂层单次循环所能承受的最大温差和涂层能承受的最大热应力;

b、将材料升致预定的温度后,淬冷(风冷或水冷),多次循环,得出涂层出现宏观裂纹时的循环次数,同时也要观察裂纹萌生及扩展的速度和方式。

第二种测试方法更贴近于涂层在实际应用时的热震状态,其数据更具使用价值。

硬质涂层的热震破坏分为2 类:第一、热冲击作用下涂层瞬时开裂的热震断裂;第二、循环热冲击作用下涂层开裂、剥落的热震损伤。相应地,表征方法分为:第一、单次循环测涂层开裂的临界温差ΔT;第二、多次恒温差循环后涂层出现宏观裂纹的循环次数。

尽管这些方法直接给出了硬质涂层的热震效果,但从硬质涂层的实际应用考虑,还是有所欠缺的。比如热震过程中硬质涂层的硬度会随温度的变化而发生较大的改变,这种变化往往使得涂层的硬度降低。因此,当涂层出现裂纹之前,涂层的硬度往往早已达不到实际所需要的硬度。硬质涂层在硬度不能满足工作要求的情况下继续使用很可能会对基体造成破坏。这种不可逆的破坏,降低了涂层的使用寿命。在硬质涂层抗热震性测试试验过程中可以在每次循环之后除了必备的检查涂层中裂纹的状态外,附加测试涂层的硬度,画出硬度变化曲线。这样一来,结合涂层硬度随热震循环次数的变化规律,硬质涂层的抗热震性测试试验将更具说服力。

3、硬质涂层抗热震性改善方法与途径

3.1、改善硬质涂层和基体的物理稳定性

硬质涂层抗热震阻力的强弱,直接取决于涂层自身的相关属性以及涂层与基体抗热震性相关属性的匹配是否合理。这可以从以下几方面考虑:

a、根据抗热震因子计算公式,R=pλ/Ea,涂层与基体的热膨胀系数的匹配程度对涂层热震稳定性影响很大。由于金属、合金的热膨胀系数较大,而硬质涂层的热膨胀系数较小,降低涂层与基体的热膨胀系数的差值或使涂层的热膨胀系数略大于基体(热震时会产生一定的压应力)。降低涂层热震过程中产生的热应力,从而使其具有较高的热震稳定性。

b、高韧性的硬质涂层和基体能提高对塑性变形功和断裂功的吸收能力,阻碍裂纹的萌生及扩展。通过提高涂层和基体的韧性,进而提高硬质涂层裂纹萌生和裂纹扩展的门槛值,则可以有效改善硬质涂层的热震阻力。

c、降低硬质涂层在热震过程中所产生的热应力也是一个改善硬质涂层热震阻力的可行途径。在实际涂层与基体的配合选择上,尽量降低涂层与基体的膨胀系数之差,从而降低膨胀和收缩时因涂层与基体不一致所引起的的应力积累。

d、最后,适当增加涂层内的微孔数量可以一定程度上缓解和松弛应力,使其能承受的热应力更大,从而提高硬质涂层的热震性。然而,一旦微孔数量过多则会降低涂层和基体的氧化阻力,同样会引起涂层失效。

3.2、改善硬质涂层和基体的化学稳定性

改善硬质涂层和基体的抗氧化能力,也可以有效提高涂层的热震阻力。这往往取决于涂层组织的致密度。基本上,致密度高的涂层可以阻碍氧扩散通道的形成,而尽可能选用抗氧化性强的基体材料也是必要的。当硬质涂层被氧化且涂层内部形成氧扩散通道时,基体不易被氧化则能够形成层间氧化物。氧化膜生长所引起的氧化应力受到抑制,从而改善硬质涂层的抗热震性。

在涂层中加入某些元素可以提高涂层抗氧化性,如在TiN 涂层中加入Al 元素形成(Ti,Al)N 涂层。与TiN 膜层相比,(Ti,Al)N 膜层高温氧化阻力明显提高,适当Ti/Al 比率的(Ti,Al)N 膜层可以将TiN 膜层的抗氧化温度由550℃提高到925℃, 其原因之一是其自身形成了抗氧化的Al2O3 薄层,该薄层能够有效抑制膜层被进一步氧化。

3.3、改良硬质涂层的设计

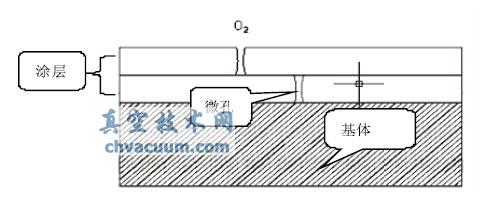

复合硬质涂层的设计能够提高涂层的“致密性”,阻碍氧扩散通道的形成,如图1 所示。对于复合涂层中的每一层而言,致密性并没改善,但是涂层的叠加让各层中所包含的微孔和微裂纹不连在同一轴线方向上,从而抑制氧扩散通道的形成,进而提高硬质涂层的抗热震性。

图1 抑制氧扩散复合涂层结构示意图

而梯度涂层能够形成基体与涂层、涂层之间的逐渐成分过渡,从而提高基体与涂层及各层之间的结合力。采用某些或某个组元的成分沿膜层厚度方向连续变化,以缓解结合部分性能的不匹配。如TiN 梯度涂层,其N 的含量由基体界面向涂层表面依次递增。真空技术网(http://www.chvacuum.com/)认为如此一来,与基体接触的硬质涂层一侧拥有高的金属含量,以保证涂层与基体间的高结合力;而在涂层表面N 的含量达到预定的要求以保证硬质涂层的硬度。

4、结束语

综上所述,从硬质涂层热震损伤现象分析,弹性损伤和能量损伤为主导并可能伴有氧化损伤。改善硬质涂层抗热震性的根本途径在于,提高涂层的韧性和抗氧化性、减少涂层和基体的不匹配因素、提高基体的抗氧化性和韧性等三个方面。此外,为实际应用考虑,有必要将热震过程中硬质涂层硬度变化也作为表征硬质涂层抗热震损伤的一个补充依据。