溅射工作气压对Fe/Si3N4多层膜微波磁性的影响

在不同的溅射气压下,采用连续磁控溅射制备了Fe/Si3N4多层膜,探讨了溅射气压对多层膜微波磁性的影响。研究发现,溅射气压影响着多层膜的沉积速率和微结构,在溅射铁子层时,Ar气流量控制在300sccm400sccm下,在溅射氮化硅子层时,氩气与氮气的流量控制在2∶1,总流量控制在320sccm时制备得到的多层膜具有最好的磁性能。

隐身技术关键基础之一是吸波材料,当前国内吸波材料在2GHz~4GHz 的低频下还存在吸收较弱的缺点,这限制了吸波材料的使用。对单层吸波材料而言,低频下吸波材料电磁参数匹配特性的研究表明:较高的磁导率实部是达到高吸收率的必要条件,而适当低的介电常数有利于电磁参数的匹配。对纳米磁性多层膜的研究表明,其突出优点之一就是在低频下具有较高的磁导率,具备雷达波强吸收的潜力。

磁控溅射的工作气压主要影响着镀膜沉积速率和多层膜的结构与性能,不同溅射气压下,膜的沉积速率不同,结构与性能也不同。目前国内关于溅射气压对多层膜微波磁性的研究还鲜有报道。Wen 等认为在金属/介电多层膜中可能存在着粒子共振(Plasma resonance) 、界面粒子共振、铁磁共振和自旋波共振。Camley 等认为在铁磁/ 非铁磁磁性多层膜中存在偶极场耦合、交换耦合作用。当非铁磁子层的厚度非常厚(20nm~200nm) 时,在铁磁子层间没有直接的类交换耦合,此时一个铁磁子层内的进动自旋产生了偶极场,该偶极场延伸出来影响到其它铁磁层内的自旋运动。

如上所述,被非磁性层分离开的两层磁性层通过长范围的偶极场相互作用。但当磁性层被非常薄(5A ~50A) 的非磁性层分隔开时,出现另外的相互作用,此相互作用可被数学表示成薄膜表面自旋间的有效交换作用。该交换作用被认为来源于非磁性中间层中传导电子的自旋极化并且部分依赖于非磁性层的厚度。

在磁控溅射制备纳米多层膜铁子层时,采用直流磁控溅射,本文研究了采用不同Ar 气流量时对镀制的多层膜的磁性能的影响。镀制氮化硅子层时,采用了中频溅射Si 靶的同时通入N2 反应生成氮化硅,此时N2 与工作气体Ar 的比率将影响到氮化硅层的成份和结构,因此本文同时研究了溅射氮化硅子层时N2 与Ar 的比率对磁性纳米多层膜磁性能的影响。

1、实验

1.1、原料

Fe 靶采用了太原共同物资公司出售的工业纯铁,牌号DT4-C;Si 靶采用了有色金属研究院掺铝Si 。溅射工作气体采用了湖南京湘气体厂生产的高纯氩气和氮气,氩气纯度99.99 %,氮气纯度99.99 %。

1.2、实验过程

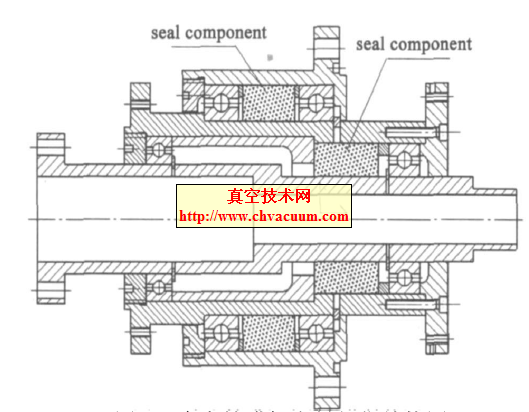

采用磁控溅射法来制备磁性纳米多层膜,连续卷绕制备设备如图1 所示。

图1 SC-SJ300 卷绕镀膜机结构示意图

制备过程如下:抽真空,使溅射室的真空度达到要求。在铁磁靶靶位通入高纯氩气(99.99 %) ,在介质靶靶位通入反应气体和高纯氩气的混合气体。设定镀膜机的卷绕速度、卷绕长度、溅射电流和溅射功率等镀膜参数,在柔性基膜上镀膜。达到所需的纳米磁性多层膜周期数后,镀膜完成。

1.3、测试方法

将镀制的多层膜从基底薄膜上剥离,在研钵中研磨直到变成粉末,然后和石蜡按一定比例配比(重量百分比4∶1) ,用模具压成同轴样 。样品的电磁参数使用网络矢量分析仪测试得到。

3、结论

溅射气压影响薄膜的沉积速率和微结构从而影响多层膜的性能。对Fe/ Si3N4 溅射气压的研究表明:

(1) 镀制Fe 子层时,溅射气压影响沉积速率,控制着Fe 层的厚度, Fe 子层厚度是决定Fe/ Si3N4 多层膜磁性能的一个关键因素, Fe 子层厚度控制在6nm附近时多层膜的磁性能较高, Fe 子层厚度变薄,多层膜的磁性能急剧降低。

(2) 镀制Si3N4 子层时,溅射气压影响着Si3N4 子层的微结构,N2 含量偏低或偏高均不利于多层膜的磁性能,Ar 与N2 的流量控制在2∶1 附近,生成的Si3N4 子层使Fe 子层之间形成层间耦合和自然共振,增大了多层膜的微波磁性能。

(3) 在溅射铁子层时,Ar 气流量控制在300sccm~400sccm 下,在溅射氮化硅子层时,氩气与氮气的流量控制在2∶1 ,总流量控制在320sccm 时制备得到的多层膜具有最好的磁性能。