磁控溅射法制备铁氧体薄膜的界面结合强度研究

利用磁控溅射法在单硅晶基底和玻璃基底上沉积铁氧体薄膜,采用AFM 观察薄膜的微观形貌,采用划痕法测试薄膜的界面结合强度,测试结果表明:由于两种不同材质上沉积的薄膜粗糙度缘故,硅晶/铁氧体薄膜的临界载荷为19.7N,其划痕形貌为裂纹状扩展,玻璃/ 铁氧体薄膜的临界载荷为5.3N,其划痕形貌为剥落状。

由于电子器件的微型化、小型化发展趋势,薄膜器件的应用范围也不断扩大。由于薄膜较脆且易碎,因此要将它附着在基体上,才能达到耐用和可靠。薄膜与基体界面结合强度直接关系到膜-基体系中最终使用性能和可靠性,是薄膜质量的重要评价指标[1] ,因此薄膜与基体之间要有足够的界面结合强度,从而保证薄膜满足力学、物理和化学使用性能的要求[2,3] 。本文通过对薄膜在压头作用下压痕边缘处的开裂和剥落情况的观察和分析,用声信号法、摩擦力曲线法和显微镜观察法,综合评定磁控溅射技术制备铁氧体薄膜的界面结合强度。

1、试验过程

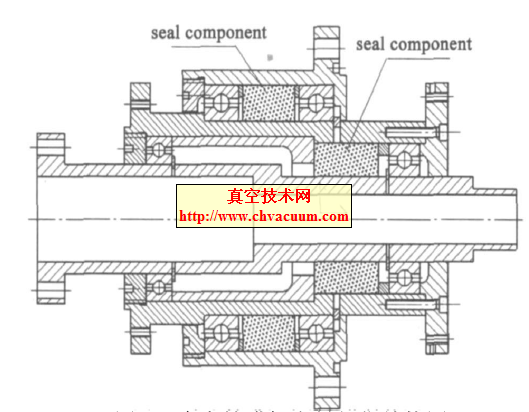

在JGP600 型高真空多功能磁控溅射仪制备铁氧体薄膜[4] 。普通载玻片切割成25 mm×15 mm规格,经100 # 刚玉砂纸打磨,硅晶基片切割成25 mm×10mm 规格,用丙酮和乙醇中超声清洗,后进行离子反溅射清洗。溅射条件如下:真空度6×10-5 Pa,溅射气压(Ar 气)1.0×10-1 Pa,溅射功率为120W,溅射靶材为纯度99.5%的铁氧体复合靶。使用WS2000 型自动划痕测试仪(见图1)测定薄膜的界面结合强度,试验过程如下:用一个一定顶角的锥形金刚石压头在薄膜表面以一定的速度滑动,同时以一定的载荷逐渐施加压力,同时自动记录膜被划破时的声发射信号和摩擦力信号,其参数为压头划速2 mm/min,加载速率100 N/min。在划痕试验中,当载荷增大到某一数值时,薄膜开始破裂或剥离,声信号曲线会发生突变,同时摩擦系数曲线将发生较大变化,此时的载荷即为薄膜的临界载荷[5] 。通常临界载荷的大小即表征了薄膜的界面结合强度的大小。

图1 划痕法试验装置示意图

采用美国DI 公司的Nanoscope Ⅲ扫描探针显微镜(SPM) 的原子力显微镜模块观察沉积薄膜的微观形貌, 表征其粗糙度情况; 用NikonEPIPHOT 300 型光学显微镜设备观察和分析薄膜划痕的微观形貌。

3、结论

由于基体材料不同引起沉积的铁氧体薄膜粗糙度差别较大,在测试过程中,硅晶/ 铁氧体薄膜划痕形貌为裂纹状扩展, 临界载荷可为19.7 N,界面结合强度较高;玻璃/铁氧体薄膜划痕形貌为剥落状,临界载荷为5.3 N,界面结合强度较低。

参考文献

[1] L.埃克托瓦著,王广阳,张福初,梁民基译. 薄膜物理学[M].北京:科学出版社,1986

[2] Chan- Kong Kim, Jin- Ho lee, and Riichi Murakami.Synthesis of Co- , Co- Zn and Ni- Zn ferrite powders bythe microwave- hydrothermal method [J].Mater. ResearchBulletin. 2001,36(12):2241-2250.

[3] 冯爱新,张永康,谢华琨,等.划痕试验法表征薄膜结合涂层界面结合强度[J]. 江苏大学学报(自然科学报).2003,24(2):15- 19.

[4] Lee Jae- Gwang, Chae Pyo- Kwang, Sur Chul- Jung.Surface morphology and magnetic properties of CoFe2O4films grown by a RF magnetron sputtering method [J]. JMagn Magn Mater. 2003,267:161- 167.

[5] Ohmura T. Nano- indentation load- displacement behaviorof pure face centered cubic metal thin films on a hardsubstrate [J]. Thin Solid Films.2001,385(1)198- 204.

[6] 滕林,杨邦朝,崔红玲,等.金属薄膜附着性的改进[J].电子元件与材料.2003,22(6)41- 44.