ECR等离子体刻蚀增强机械抛光CVD金刚石

采用电子回旋共振(ECR)等离子体刻蚀与机械抛光相结合的方法抛光化学气相沉积(CVD)金刚石,运用扫描电镜、Raman光谱观察、分析了刻蚀与抛光后金刚石的表面形貌和质量变化,并与单纯的机械抛光相比较,研究了等离子体刻蚀对后续机械抛光的影响,结果发现:金刚石经ECR等离子体刻蚀后非晶碳含量有一定程度降低,刻蚀过程在金刚石晶面形成的疏松表面有利于机械抛光,金刚石表面平均粗糙度更加快速降低。对比实验表明等离子体刻蚀对机械抛光前期的抛光效率的增强效果更为明显,在ECR等离子体刻蚀后的金刚石样品经10min机械抛光后粗糙度从7.284下降到1.054μm,而直接机械抛光30min时金刚石的表面粗糙度为1.133μm,在机械抛光的初始阶段,等离子体刻蚀后的机械抛光效率是单纯机械抛光效率的3倍。最终,经过三次重复刻蚀后机械抛光,金刚石表面粗糙度降为0.045μm。

金刚石集优异物理和化学性能于一身,是现今许多专家公认的21世纪最具潜力的工程材料,具有远大的发展应用前景和巨大的市场价值。自1962年Eversole运用化学气相沉积(CVD)方法人工合成金刚石后,各种制造金刚石的CVD方法相继出现,主要包括热丝CVD(HFCVD)法、微波(MPCVD)法和直流等离子体炬CVD(DC Plasma-jet CVD)法等。现今,运用这些方法人工合成的金刚石表面粗糙度一般达到几十个微米,而热学、光学、微电子等工业应用要求金刚石表面粗糙度达到几十纳米甚至更高。因此对金刚石后续的表面抛光处理是十分必要的。

如今对金刚石抛光处理方法主要包括机械抛光、激光抛光、热化学抛光、化学辅助机械抛光、离子反应刻蚀等。机械抛光成本较低,但其抛光效率低下。激光抛光虽然抛光效率较高,能快速降低金刚石表面粗糙度,但对金刚石会造成较大的损伤。热化学抛光和化学辅助机械抛光成本较低,但化学剂的残留对金刚石表面造成污染较为严重。ECR等离子体刻蚀属于离子反应刻蚀,在实验室前期工作中发明了一种采用ECR等离子体抛光大面积CVD金刚石的方法,它具有对金刚石表面污染小且抛光效率较高的优点,但一般需要几小时至十几小时的抛光时间,提高了抛光成本。由这些可以看出,单一的抛光方法都存在一定的缺陷。因此,在考虑抛光成本、抛光效率和金刚石完整性的前提下,真空技术网(http://www.chvacuum.com/)提出了ECR等离子体与机械抛光相组合的抛光方法。本文采用ECR等离子体刻蚀与机械抛光相结合的方法抛光CVD金刚石,并与单纯的机械抛光CVD金刚石相比较,发现在机械抛光中增加ECR等离子体刻蚀能明显增强机械抛光效率,特别是在机械抛光前期,组合抛光效率是机械抛光效率的3倍。

1、实验

1.1、样品的制备

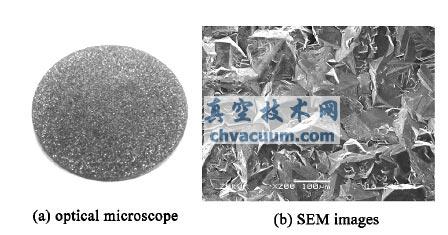

制备样品装置为实验室自制的压缩波导谐振腔结构的微波等离子体装置。工作气体为甲烷和氢气,在钼基底上沉积制备得到多晶金刚石膜样品。以下为具体工艺参数:甲烷和氢气流量分别为2和200mL/min(标准状态),工作气压为18kPa,微波功率为800W,基片台温度为1000℃,沉积140h后得到了膜厚为988μm,直径为22mm 的金刚石膜,且表面厚度与形貌都较均匀。其表面形貌如图1所示。使用粗糙度仪对金刚石膜进行了检测,其表面起始平均粗糙度Ra为7.284μm。使用HQ-103激光精密切割机对金刚石膜切割,得到一系列3mm×3mm大小的金刚石膜。

1.2、抛光系统及方法

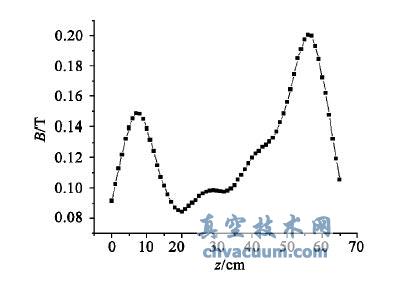

CVD金刚石膜刻蚀是在自主设计的ECR等离子体系统中进行的。图2为所用磁场位形,采用收敛磁场位形有利于将等离子体束缚在腔体内,从而提高腔内等离子体密度。工作气体为氧气,同时运用磁电加热方式使得等离子体离子温度达到十几个电子伏特,高于一般的ECR等离子体,增强刻蚀效果。机械抛光采用UNIPOL-802型机械抛光机。样品1采用单纯的机械抛光;样品2采用ECR等离子体刻蚀1h后机械抛光30min这个工艺流程,继而多次重复这个工艺流程得到抛光结果。运用TR200粗糙度仪测量了抛光过程中CVD金刚石表面平均粗糙度Ra的变化情况。在机械抛光过程中,抛光载荷、抛光盘、抛光转速均保持不变。

图1 金刚石膜样品表面形貌

图2 磁场位形

3、结论

本文研究了经过ECR 等离子体刻蚀后CVD金刚石的机械抛光情况,并与未被刻蚀的CVD金刚石机械抛光相比较,结果发现ECR等离子体刻蚀能较明显地提高机械抛光效率。这一结果也更为明显的表现在机械抛光初始阶段。其原因在于刻蚀除去金刚石片中一部分非金刚石相的同时还产生了一个缺陷层,使得表面顶端区域变得疏松。抛光起始阶段缺陷层区域被很快除去,产生了更高的抛光效率,而后的抛光效率开始与纯机械抛光接近。因此,ECR等离子体刻蚀在抛光前期可以大幅提高CVD金刚石机械抛光效率。最终,经过三次重复刻蚀后机械抛光,金刚石表面粗糙度下降至0.045μm。