基体结构对Al/BN涂层性能的影响

Al/BN涂层是一种适用于450 ℃以下的可磨耗封严涂层,常应用于燃气轮机压气机部位的气路封严。等离子喷涂Al/BN涂层在机械加工后常出现涂层表面疏松及涂层表面粗糙度不均匀的现象,在服役过程中会出现不可预料的涂层脱落以及粘附叶片等现象,影响发动机性能和可靠性。本文针对等离子喷涂Al/BN可磨耗封严涂层开展热喷涂工艺研究,对涂层显微组织、拉伸结合强度、硬度等性能检测及评价,并着重研究基体材料结构对涂层性能的影响,结果表明相对于平板试片,带有螺纹结构试片的涂层结合强度稍高,但其Al/BN涂层与底层厚度不均匀,造成结合强度值波动较大。

可磨耗封严涂层对发动机效率起着至关重要的作用,能够最大限度地降低空气和燃气泄漏。目前,航空发动机从风扇、高压压气机到涡轮机匣表面都采用了不同材料的可磨耗封严涂层,封严涂层技术已经成为提高发动机性能的重要手段之一。Al/BN涂层为适用于450 ℃以下的可磨耗封严涂层,主要应用于航空发动机压气机部位的气路封严。

目前,国内研究机构对Al/BN涂层的性能研究仅包括涂层外观、涂层化学成分、硬度及结合强度,而Al/BN涂层的微观组织结构、应力状态及与对偶件匹配性的研究都处于空白。并且随着发动机各种零部件的寿命和耐温要求变得更加苛刻,等离子喷涂Al/BN涂层在机械加工后常出现涂层疏松及涂层裂纹的现象,在服役过程中会出现不可预料的涂层大块脱落。真空技术网(http://www.chvacuum.com/)认为Al/BN涂层在机械加工及使用过程中暴露出的问题或隐患,将严重影响发动机性能及可靠性。

本文针对在役的Al/BN涂层显微组织、结合强度、涂层硬度等内容进行研究,并结合基体材料不同结构进行涂层性能评价,进一步掌握涂层作用机理、涂层组织性能以及涂层失效模式,为涂层质量可靠性评价提供借鉴,以提高等离子喷涂Al/BN涂层的质量稳定性及质量控制水平。

1、试验材料和方法

1.1、试验材料

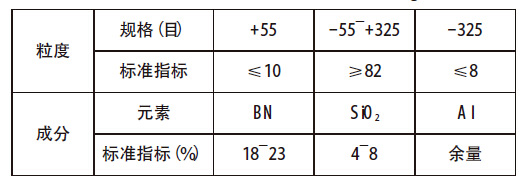

Al/BN粉末粒度和化学成分如表1 所示。

表1 Al/BN喷涂粉末技术指标

1.2、试验方法

本实验采用METCO-9M等离子喷涂设备制备NiAl底层(厚度0.07~0.15 mm)及Al/BN面层(厚度不小于2 mm),基体材料为0Cr17Ni4Cu4Nb合金。采用已确定的喷涂工艺参数喷涂涂层性能试片,主要喷涂参数:氩气流量为100 ft3/h,氢气流量为19 ft3/h,电流500 A,电压70 V,送粉速率为40 g/min,喷涂距离为150 mm。

对涂层的显微组织、拉伸结合强度、宏观表面硬度及表面应力测试。金相试片测试规格为20 mm×40 mm×2 mm,拉伸结合强度测试规格为准25.4 mm×6 mm,宏观表面硬度测试规格为40 mm×60 mm×5 mm。确定的喷涂工艺参数为:氩气流量:100 ft3/h,氢气流量19 ft3/h,电流:500 A,电压:70 V,送粉速率:40 g/min,喷涂距离:150 mm。

实验所用设备为:Struer 全自动金相制样系统、Leica金相显微镜、AG-250KNE型号拉力试验机、表面洛氏硬度试验机。(缺应力测试仪)

3、结论

本文采用等离子喷涂技术制备了Al/BN可磨耗封严涂层,确定的喷涂工艺参数为:氩气流量:100 ft3/h,氢气流量19 ft3/h,电流:500 A,电压:70 V,送粉速率:40 g/min,喷涂距离:150 mm,制得的试样显微组织、拉伸结合强度、硬度均符合技术要求。带有螺纹结构的基体材料的涂层结合强度值波动较大,吹砂后要注重清理零件喷涂界面防止砂粒镶嵌。