氧化铟锡(ITO)防静电薄膜的性能测试分析

ITO的成分测试分析

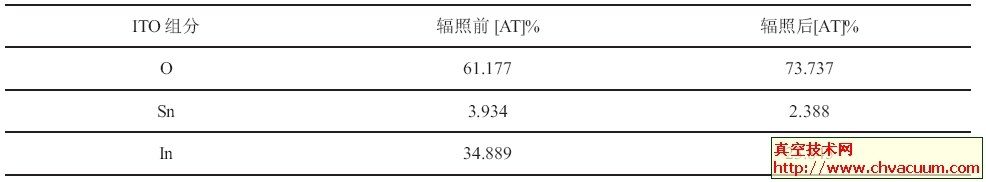

表1 是辐照前后ITO膜的成分测试分析结果。可以看出,辐照后ITO膜的氧组分比例明显增加,Sn 对In的原子浓度比例稍微减少。ITO组分比例的变化,可能是由于带电粒子(电子、质子)辐照时,对材料产生的溅射效应引起的。ITO薄膜在退火后虽然性能比较稳定,结晶也比较,但由于其为化合物,在溅射时会存在元素的选择溅射而使其组分比例发生变化。

表1 辐照前后ITO 膜的成分含量(原子浓度分数)变化

ITO 的表面微观结构分析

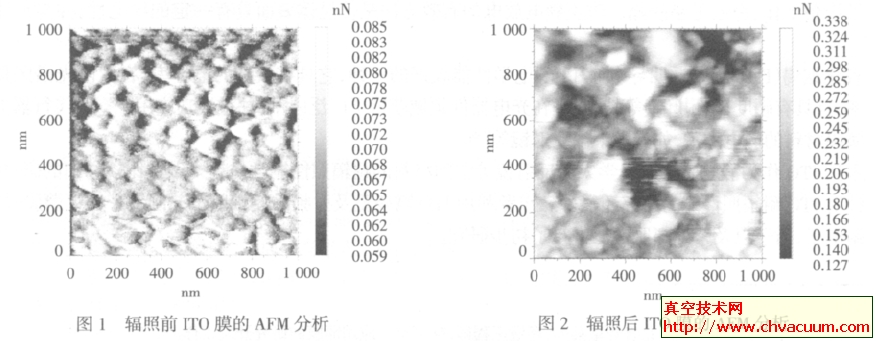

图1 和图2 是辐照前后ITO 膜的表面微观结构分析结果。可以看出,辐照前后ITO 膜的表面微观结构发生了明显变化,即辐照前ITO的表面微观结构致密而均匀,而辐照后产生很多缺陷。

辐照后ITO 晶体结构中的缺陷产生,可能是由2 个因素引起的:

(1)由辐照对材料产生的溅射效应引起的,溅射不仅使ITO 组分比例发生变化,还直接在表面形成一些缺陷。

(2)可能是由于辐照产生的热效应而引起的。

根据工控论坛提供的资料,综合电子质子辐照能够对玻璃材料造成表面充电和体充电效应。虽然ITO 膜具有一定导电性,可以消除表面充电效应,但由于ITO 膜很薄,仅十几纳米厚,而辐照时电子质子的能量足够穿透ITO 进入玻璃基底材料产生体充电效应。这样体充电效应产生了很强电场,导致局部电位超过玻璃材料的击穿电压而发生放电现象。放电时产生的瞬时电流释放大量的热,使基底材料表面局部温度急剧升高而对ITO薄膜结构产生影响。

ITO的光学性能变化

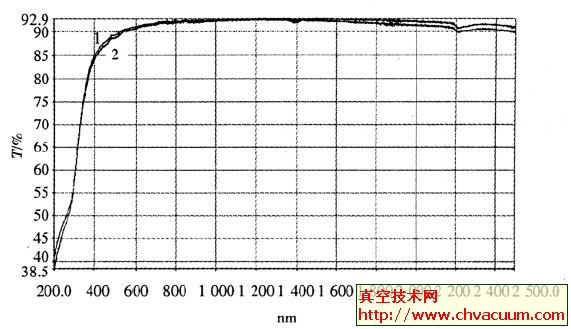

图3 是ITO 样品在辐照前后的透过光谱测试结果。可以看出,ITO 样品的光学性能变化很小。结合以上的XPS 和AFM 分析结果,认为这可能是由于氧组分比例增加使ITO 透过率增加,与ITO 表面微观结构被破坏(散射增加)而使ITO 透过率减少,造成2 种效应共同作用的结果。

图3 辐照前后ITO 样品的透过光谱变化(1为辐照前,2为辐照后)

ITO 的电学性能变化

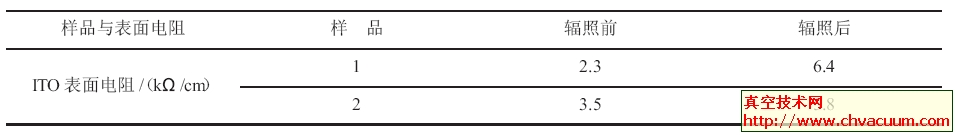

表2 是辐照前后ITO样品表面电阻的测试结果。可以看出,辐照后表面电阻有所增大,但与辐照前仍处于1 个数量级。根据自动化论坛的资料,薄膜的表面电阻即使高达106kΩ,充电电位仍小于100V,具备较好的抗静电放电性能。因此,对于空间应用的透明防静电功能来说,影响不大,说明ITO 薄膜的耐辐照性能比较好,空间稳定性很好。

表2 辐照前后ITO 的表面电阻变化

ITO的表面电阻增大,应是ITO膜的氧组分增加,使氧空穴以及Sn4+的含量下降而使电阻增加,和ITO产生晶体缺陷而使电阻增加所共同作用的结果。

根据ITO薄膜的导电机理,氧缺位即In2O3-x 结构的存在,使其具有过剩的自由电子,表现出一定的导电性;同时,铟锡离子体积大小一致,高价正离子Sn4+以替代In3+的形式掺杂在In2O3 形成的晶格中,在替代位置的Sn4+会提供导电电子到导带,形成n 型掺杂,提高了ITO 薄膜的导电性能。因此,辐照后ITO膜中氧含量的增加、Sn 对In 原子比例的减少,会使氧空穴以及Sn4+的含量下降,从而使自由电子减少,电阻增大。另外,ITO 产生晶体缺陷后,自由电子的散射作用增加,迁移率减少,也使电阻增大。

通过试验及分析,得出以下结论:

(1)辐照会使ITO 的表面微观结构发生了明显变化,产生晶体缺陷;同时,ITO 的组分也发生变化,辐照后ITO 膜的氧组分比例明显增加,Sn 对In 的原子浓度比例稍微减少;

(2)辐照后ITO 的表面电阻增大,光谱透过率变化不大;

(3)对于空间应用ITO 膜的透明防静电功能来说,辐照前后ITO 膜的光学性能变化很小,表面电阻虽有所增大,但仍处于1 个数量级,因此对其使用功能来说,影响不大。说明ITO 薄膜的耐辐照性能比较好,空间稳定性很好。