用铝丝掺杂溅射ZnO薄膜的光电性能研究

本文采用射频磁控反应溅射法于常温下在硅片和玻璃基片上制备ZnO 和掺铝ZnO 薄膜,将铝丝置于ZnO 靶材上共同溅射来达到掺杂的效果,利用不同长度的铝丝以获得不同的掺杂量。通过X 射线衍射法对薄膜进行结构分析,利用紫外- 可见分光光度计获得薄膜的透过率光谱,霍尔效应仪测量薄膜的电学性能。发现所制备的样品在可见光区域透过率达到80%以上,达到了透明膜的要求;掺Al 后的ZnO 膜电阻率最低达到了4.25×10-4 Ω·cm;结构表征发现样品的(002)晶面有明显衍射峰。基于包络线方法通过透射谱拟合计算了薄膜样品的折射率和厚度。

透明导电薄膜,是一类比较有特点的功能薄膜。随着研究的推进,氧化锌(ZnO)薄膜以它的优良性能和低成本逐渐取代了ITO在透明导电薄膜领域的地位。ZnO 是一种Ⅱ-Ⅵ族宽禁带的半导体材料,由于它介电常数小、电子漂移饱和、禁带宽度较大等特质,在表面声学波器件、平板显示器、太阳能电池、建筑玻璃、电磁屏蔽、光电器件等领域得到了应用。ZnO 薄膜的研究如此热门是由于它具有可见光区域透射率高和电导率高的特点。在GaN 之后,ZnO 材料成为了短波半导体材料的研究重点,原因是由于它生长温度低、易于实施掺杂、化学稳定性更佳。根据晶体学模型可知,ZnO 为六方钎锌矿结构,掺杂的Al 原子将ZnO 结构中的Zn 原子替换,成为替位掺杂元素,因此Al 掺杂氧化锌(AZO)具有与ZnO 相同的晶体结构,而金属元素的掺杂对ZnO的结构和光电性能将起到一定的影响。制备ZnO薄膜的方法有:脉冲激光沉积法、溅射法、化学气相沉积法、喷雾热分解法等。

本文采用射频磁控溅射法制备了ZnO 薄膜,并且通过将铝丝置于ZnO 靶材表面来共同溅射制备了AZO 薄膜,分析了它们的结构和光电特性。实验采用将铝丝置于ZnO 陶瓷靶表面共同溅射的方法,可以方便快捷地控制铝的掺杂量,不仅大大降低了靶材的制作成本;更重要的是避免了直接用AZO 陶瓷溅射靶的局限性,使得实验参数的调节更加灵活。本文还可以为向ZnO 薄膜中掺入其它元素,以改变其性能方面的研究工作提供非常有意义的借鉴和参考。

1、实验

样品制备采用的是FJL560CI2 型高真空射频磁控溅射系统装置,利用射频磁控溅射方法在玻璃和Si 片基底上制备了氧化锌薄膜和不同掺铝量的氧化锌薄膜。溅射采用纯度为99.99%的ZnO 陶瓷靶,在制备AZO 时将纯度为99.99%的Al 丝置于ZnO 靶面上共同溅射,改变Al 丝的长度来调节掺杂量的大小,工作气体为氩气,反应气体为氧气。基底采用Si 片和K9 双面抛光玻璃;基片放入真空室之前,用酒精对基片进行简单清洗,除去表面杂质和灰尘后再放入丙酮溶液中超声波清洗15 min,可以增强薄膜与基片的结合能力。溅射前系统本底真空度达到10-4 Pa,溅射时系统压强为1.0 Pa;氧气与氩气分压比为1∶3,溅射功率100 W,负偏压80 V,溅射时间20 min。利用D/MAX-2500 型X 射线衍射仪对样品进行结构表征,在25° ~60° 范围间扫描;薄膜中各元素比例通过X 射线能量色谱仪分析得到;薄膜的透光率利用岛晶/UV3600 紫外- 可见分光光度计(UV/VIS)测试获得,选取波长范围在200~1000 nm;样品电阻率,以及载流子浓度等电学性能采用霍尔效应仪器(HMS-2000)测量。

2、结果与讨论

2.1、掺Al 对ZnO 薄膜晶体结构的影响

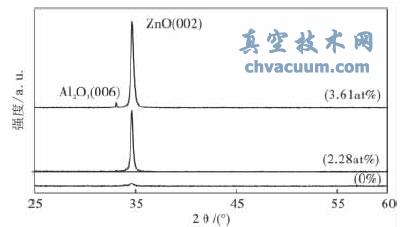

X 射线能量色散谱(EDS)测试表明,两种不同掺杂浓度样品中铝原子百分比分别为2.28at%和3.61at%;图1 为ZnO 薄膜与铝掺杂量分别为2.28at%和3.61at%的AZO 薄膜X 射线衍射图,从图中我们可以看到三个样品都沿垂直于c 轴的(002)晶面择优生长,与ZnO(002)晶面表面能密度最低相吻合[10],由AZO 薄膜结构特征谱线与ZnO 薄膜结构特征谱线相同可知Al3+ 掺入对ZnO薄膜结构没有引起改变。随掺杂量的增加,衍射峰略微向小角度方向移动,且衍射峰强度增强;可能是由于Al 原子与Zn 原子的原子半径不同,引起薄膜中的张应力变化导致的;由EDS 分析可以看到样品中铝含量较低,残余应力没有引起薄膜晶格的畸变;且可以看到在掺杂浓度为3.61at%的样品中出现了Al2O3 的衍射峰。

图1 无掺杂及铝掺杂浓度2.28at%,3.61at%的ZnO 薄膜的X 射线衍射图谱

2.2、掺Al 对ZnO 薄膜电学性能的影响

表1 为霍尔效应仪测得的ZnO 薄膜以及不同掺Al 量的AZO 薄膜的载流子浓度和电阻率, 从表中可以清晰的看到,ZnO 薄膜进行Al 元素的掺杂后对其电学性能影响很大。其中掺杂浓度为2.28at%的样品电阻率低至4.25×10-4 Ω·cm,导电性能良好;AZO 薄膜导电性能的增强主要是由于Al3+ 对Zn2+ 的替位产生多余的电子导致载流子浓度的升高引起的;其次,薄膜晶体中氧空位对其导电性能影响也很明显。高价阳离子替位是提高本征透明导电薄膜电学性能的有效途径, 但是当达到一定临界值后,继续提高掺杂量,电子浓度就会饱和,从而使得外来金属与氧生成无法导电的第二相,使得电子迁移率下降;其次,过量的掺杂也会引起薄膜中的晶格畸变,出现的陷阱态能级密度增大,电子复合增多而导致电阻率增大。从上文EDS 分析中可以看到掺杂量的不同使得样品中含铝量变化, 掺杂浓度为2.28at%的样品比3.61at%的样品载流子浓度更高, 电阻率更低; 且从XRD 图谱中我们可以看到24 cm 铝丝掺杂的样品中出现了明显的Al2O3 衍射峰,说明掺杂达到了饱和,而形成了不导电的Al2O3,导致电子迁移率的下降,从而使得薄膜电阻率变大。

表1 无掺杂及铝掺杂浓度2.28at%,3.61at%的ZnO 薄膜载流子浓度及电阻率

2.3、掺Al 对ZnO 薄膜透过率的影响

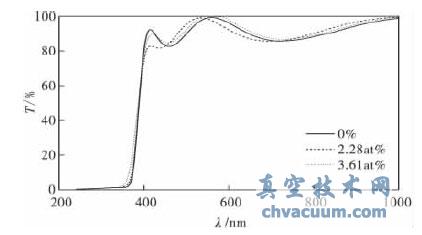

图2 为ZnO 薄膜与不同浓度掺铝量的ZnO薄膜在可见光波段内的透射谱图,由图中可以看到所制备的样品在可见光区域平均透射率达到了80%以上,达到了透明膜的要求。在入射波长到370 nm 附近时形成了吸收边,透射率快速下降到了5%以下。从图中我们可以看到掺Al的薄膜谱线出现了蓝移现象,说明掺Al 使ZnO晶体由非简并半导体变为简并半导体,光学带隙变宽。而且掺杂浓度为2.28 at%的样品比掺杂浓度为3.61 at%的样品蓝移明显,出现此情况可能由于掺杂浓度为3.61 at%的样品比掺杂浓度为2.28 at%的样品结晶更好,晶界缺陷密度相对更小,从而对光能量的散射也小引起的;其次,蓝移现象的强弱也可能是由于载流子浓度的不同,以及薄膜厚度和折射率的不同而引起。

图2 无掺杂及铝掺杂浓度2.28at%,3.61at%的ZnO 薄膜在可见光波段透射图谱

2.4、薄膜的光学常数

在透射曲线的基础上,我们利用包络线法计算出薄膜的折射率和厚度,结果见表2。通过台阶测试仪我们得到ZnO 薄膜和2.28 at%、3.61 at%铝掺杂浓度的薄膜厚度分别为273 nm、280 nm、288 nm,与所计算得到的数据(如下表2)为280 nm、286 nm、295 nm 相吻合;在可见光波段内折射率平均值分别为1.94、1 . 83、1 . 90。

表2 无掺杂及铝掺杂浓度2.28at%,3.61at%样品厚度及不同波长对应的折射率

3、结论

本文通过将Al 丝置于靶面上的独特方法制备得到不同Al 掺杂量的样品,通过测试结果,分析和讨论了不同Al 掺杂量对ZnO 薄膜结构和光电性能的影响。由于所掺的Al 含量比较小,掺杂没有改变ZnO 薄膜的晶体结构,所有薄膜都沿(002)晶面择优生长。当Al 原子含量为2.28 at%时薄膜的结晶性能佳,导电性也良好,电阻率为4.25×10-4 Ω·cm。不同Al 掺杂的样品在可见光波段内透过率高于80%,保持了ZnO 对可见光的透明特性。通过拟合计算给出了可见光波段范围内不同Al 掺杂浓度的AZO 薄膜的折射率。