阴极弧离子镀制备AlCrN涂层的高温摩擦磨损行为

采用阴极离子镀在TiC金属陶瓷刀具表面制备了AlCrN涂层,采用球/平面接触方式考察了900℃高温时不同载荷作下涂层的摩擦磨损行为。通过扫描电镜观察了磨痕轮廓和微观形貌,并用能量散射谱和X射线衍射分析了磨损后涂层表面化学元素和物相的变化,讨论了载荷对涂层摩擦因数和磨损性的影响。结果表明,经900℃高温氧化后,涂层中N元素全部释放,形成Al和Cr的氧化物,改善了润滑性能和磨损性能;在载荷600,800和1000g作用下,涂层摩擦因数平均值分别为0.1455,0.3939,0.4188,在载荷600g时表现出优良的摩擦特性,适用于精密切削加工;在高温下AlCrN涂层表现为氧化磨损,同时伴随着少量的磨粒磨损和黏着磨损。

随着高速、高精度和高效干切削的发展,表面涂层技术是有效地改善刀具性能的主要途径。CrN涂层具有高硬度、高耐磨性和低的摩擦因数等优点,广泛地应用于刀具表面改性处理,但是CrN涂层工作温度只有650℃,不适用于高温切削加工。CrN晶体为面心立方结构,加入Al原子后,会替换部分CrN中Cr原子,Al原子固溶到CrN晶体中,CrN晶体结构从面心立方转变为六方结构,对其微观结构、力学性能和磨损性能有显著的影响。

在高温下可以形成Cr2O3和Al2O3这两种致密氧化物,从而提高其热稳定性,抗氧化温度可以达到900℃,仍可以保持高硬度、高耐磨性、抗高温氧化和与基材附着力好的性能,真空技术网(http://www.chvacuum.com/)认为适用于超大型齿圈的高效干切削。国内尚未见到AlCrN涂层高温摩擦擦磨损性能的报道。作者采用阴极弧离子镀法在TiC金属陶瓷刀具表面制备了AlCrN涂层,分析其在900℃高温下摩擦磨损行为,为超大型齿圈高效切削加工提供技术参考。

试验方法

基体材料为TiC基金属陶瓷刀具,采用纳米级TiN加入微米级TiC混合后经烧结制成,其中硬质相为TiC和TiN,粘接剂为Ni,其化学成分(质量比):Ti51.26%,W19.55%,C12.92%,Ni7.63%,Co8.64%。试样经除油喷砂处理后,用丙酮溶液超声波清洗和无水乙醇脱水,恒温炉烘干后,在PVT镀膜机上进行镀膜。采用纯度为99.99%的Cr和Al为靶材,镀膜参数为:真空度3×10-3 Pa,炉内温度500℃,反应气体为N2,镀膜时间120min。采用N2气保护,经180℃退火处理2h后,用丙酮在KQ2200DE型数控超声清洗,再采用去离子水超声清洗,最后用吹风机烘干即得所需试样。通过HT-1000型高温摩擦磨损试验机考察AlCrN涂层在900℃下摩擦-磨损特征,试验参数:载荷分别为600、800和1000g;温度为900℃,由30段可编程温度控制器调节,精度为0.2%FS(满量程);对磨件为陶瓷球,摩擦半径3mm,旋转速度1000r/min。磨损试验结束后,用SUPRA55型扫描电镜观察涂层高温磨损前后表面形貌,并用扫描电镜(SEM)配置的电子能谱仪(EDS)和D/max2500PC型X射线衍射(XRD)仪分析高温磨损前后涂层化学组成和物相变化,研究高温条件下AlCrN涂层磨损失效机理。

结果分析与讨论

表面形貌与EDS分析

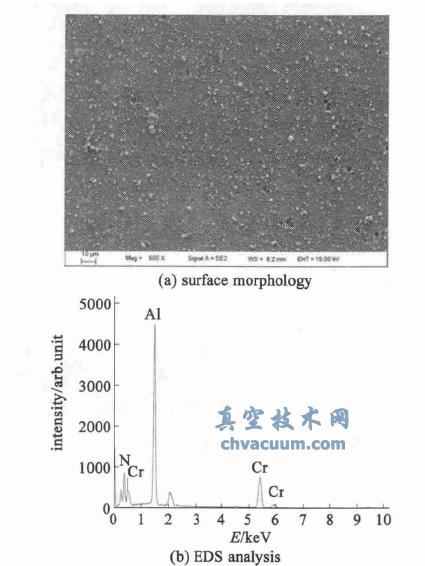

图1(a)为AlCrN涂层常温下表面形貌,表面的颗粒比较细小,其原因是Al靶溅射产额增加,导致涂层形核率增加。涂层表面较平整,存在许多大小不一的凹坑,这是由于离子轰击引起的涂层表面反溅射效应所致,在一定程度上使得涂层表面粗糙度有所降低。AlCrN涂层化学元素质量分数:Al36.72%,Cr36.11%,N27.18%;原子分数:Al34.06%,Cr17.38%,N48.56%,如图1(b)所示。AlCrN涂层成分为Al、Cr、和N三种元素,其原子数之比接近2:1:3。这说明涂层主要是由Al和Cr的氮化物组成,有利于提高涂层硬度和抗氧化性能。

图1 AlCrN涂层表面形貌与EDS分析

结论

(1)经900℃高温氧化后,涂层中N元素全部释放,表面生成Al2O3和Cr2O3,其中Al2O3氧化物在摩擦过程中起到减磨作用,表现为较低的摩擦因数,Cr2O3提高了涂层硬度和磨损性能;

(2)在载荷600,800和1000g作用下,涂层摩擦因数平均值分别为0.1455,0.3939,0.4188,其中在载荷600g下表现出优良的摩擦特性,适用于精密切削加工;

(3)在900℃摩擦过程中,涂层磨痕中产生了大量的氧化物,是高温下基体原子的扩散作用所致,表现为氧化磨损,伴随着少量的磨粒磨损+黏着磨损。