CVD技术的应用与进展

化学气相沉积是一种材料表面强化技术,是在相当高的温度下,混合气体与工件表面相互作用,使混合气体中的某些成分分解,并在工件表面形成一种金属或化合物固态薄膜或镀层。它可以利用气相间的反应,在不改变工件基体材料的成分和不削弱基体材料强度的条件下,赋予工件表面一些特殊的性能。CVD的反应温度取决于沉淀物的特性,通常大约为900~2000 ℃。中温CVD(MTCVD)的典型反应温度大约500~800℃,它通常是通过金属有机物在较低温度的分解来实现的,所以又称为金属有机化合物化学气相沉积(MOCVD)。目前,化学气相沉积技术不仅应用于刀具材料、耐磨耐热耐腐蚀材料、宇航工业的特殊复合材料、原子反应堆材料及生物医用材料等领域,而且被广泛应用于制备与合成各种粉体材料、块体材料、新晶体材料、陶瓷纤维及金刚石薄膜等。在作为大规模集成电路技术的铁电材料、绝缘材料、磁性材料、光电子材料的薄膜制备技术方面,更是不可或缺。本文论述了化学气相沉积技术的基本原理、特点、应用和最新发展的具有广阔应用前景的CVD新技术,同时分析了化学气相沉积技术的发展趋势,并展望其应用前景。

1、CVD工作原理和特点

1.1、CVD工作原理

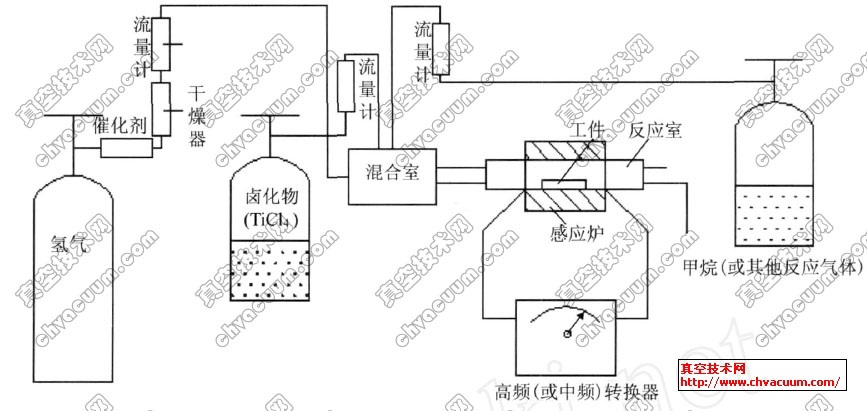

CVD是利用气态物质在固体表面进行反应生成固态沉积物的过程,是一种在高温下利用热能进行热分解和热化合的沉积技术。它一般包括三个步骤: (1)产生挥发性物质; (2)将挥发性物质输运到沉淀区; (3)在基体上发生化学反应而生成固态物质 。下面就以沉积TiC为例,说明其工作原理。CVD法沉积TiC的装置示意图如图1所示。其中工件在氢气保护下加热到1000~1500 ℃,然后以氢气作载流气体把TiCl4和CH4气带入炉内反应室中,使TiCl4中的Ti与CH4中的C(以及钢件表面的C)化合,形成碳化物。反应的副产物则被气流带出室外。其沉积反应如下:

TiCl4(l)+CH4(g)→TiC(s)+4HCl(g)

TiCl4(l)+C(钢中)+2H(g)→TiC(s)+4HCl(g)

零件在镀前应进行清洗和脱脂,还应在高温氩气流中作还原处理。选用气体不仅纯度要高(如氢气纯度要求99.9%以上,TiCl4的纯度要高于99.5%),而且在通入反应室前必须经过净化,以除去其中的氧化性成分。沉积过程的温度要控制适当,若沉积温度过高,则可使TiC层厚度增加,但晶粒变粗,性能较差;若温度过低,由TiCl4还原出来的Ti沉积速率大于碳化物的形成速率,沉积物是多孔性的,而且与基体结合不牢固。另外,钢铁材料经高温CVD处理后,虽然镀层的硬度很高,但基体被退火软化,在外载下易于塌陷。因此,CVD处理后必须再进行淬火和回火。

图1 TiC气相沉积装置

1.2、CVD技术的特点

1.2.1、CVD技术的优点

与其他沉积方法相比, CVD技术除了具有设备简单、操作维护方便、灵活性强的优点外,还具有以下优势:

(1)在中温和高温下,通过气态的初始化合物之间的气相化学反应而沉积固体;

(2)可以在大气压(常压)或者低于大气压下进行沉积,一般说低压效果更好些;

(3)采用等离子和激光辅助技术可以显著促进化学反应,使沉积可在较低的温度下进行;

(4)镀层的化学成分可以改变,从而获得梯度沉积物或者得到混合镀层;

(5)可以控制镀层的密度和纯度;

(6)绕镀性好,可在复杂形状的基体上以及颗粒材料上沉积;

(7)气体条件通常是层流的,可在基体表面形成厚的边界层;

(8)沉积层通常具有柱状晶结构,不耐弯曲,但通过各种技术对化学反应进行气相扰动,可以得到细晶粒的等轴沉积层;

(9)可以形成多种金属、合金、陶瓷和化合物镀层。只要原料气稍加改变,采用不同的工艺参数便可制备性能各异的沉积层;可涂覆各种复杂形状工件,如带槽、沟、孔或盲孔的工件;涂层与基体间结合力强等。

1.2.2、CVD 技术的缺点

(1)主要缺点是反应温度较高,沉积速率较低(一般每小时只有几μm到几百μm),难以局部沉积;

(2)参与沉积反应的气源和反应后的余气都有一定的毒性;

(3)镀层很薄,已镀金属不能再磨削加工,如何防止热处理畸变是一个很大的难题,这也限制了CVD法在钢铁材料上的应用, 而多用于硬质合金。