高功率脉冲磁控溅射试验平台设计及放电特性研究

高功率脉冲磁控溅射(HPPMS)因其高离化率而得到广泛关注,是目前的热点研究方向,为此我们搭建了试验平台并对HPPMS 的放电特性进行了研究。结果表明:脉冲峰值电流随脉冲电压的增加而增加,随着气压的增加而增加。本文为进一步研究高功率脉冲磁控溅射提供了硬件条件和参考。

近年来发展的高功率脉冲磁控溅射(HPPMS)技术,它的峰值功率可以比普通磁控溅射高两个数量级,金属离子离化率可达70%以上[1],脉冲电流能达到几个A/cm2 以上,某种程度上,高功率脉冲磁控溅射集中了直流溅射和电弧的优点。高功率脉冲磁控放电的电流密度、电离率远远高于一般的直流磁控技术,许多复杂的动力学现象目前仍然无法解释清楚,为此,我们搭建了试验平台并对HPPMS 的放电特性进行了研究,测量了气压、峰值电压对电压、电流波形的影响,为进一步研究高功率脉冲磁控溅射提供了硬件条件和参考。

1、试验平台搭建及实验过程

1.1、试验平台的搭建

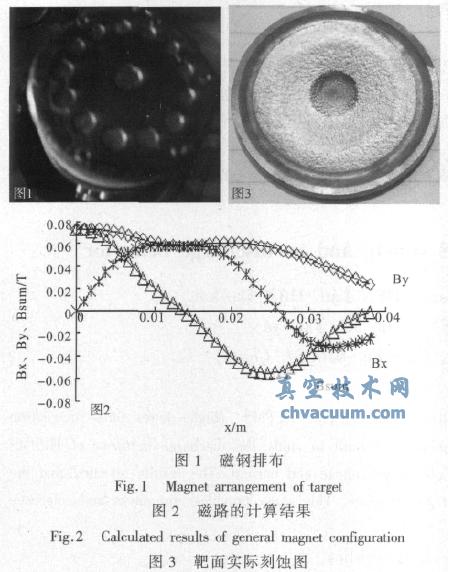

试验在一个高120 cm,直径100 cm 的圆柱形真空室中进行,安装了一个直径为5cm 的圆形平面磁控靶。磁控溅射靶的磁钢放置于靶材的后面,穿过靶材表面的磁力线在靶材表面形成磁场。其中平行于靶面的磁场B 和垂直靶表面的电场E,形成平行于靶面的漂移场E×B。漂移场E×B 对电子具有捕集阱的作用, 从而增加了靶面这一区域的电子密度, 提高了电子与中性气体分子的碰撞几率,强化了溅射气体的离化率,从而增加了溅射速率。磁控溅射靶跑道的形状是由靶材后面的磁场结构所决定的。提高靶材利用率的关键是调整磁场结构和磁场强度, 使等离子体存在于更大的靶面范围, 实现靶面的均匀溅射,这样就要求磁场B 在更宽的范围内一致,对于通常的平面圆形磁控溅射靶,磁钢排列如图1 所示(里外磁钢极性相反, 即SN 或NS)。

为了使靶和水冷盒紧密接触,靶和水冷盒之间夹了一层石墨纸。石墨纸上加工与磁钢直径相同的孔,以避免磁钢退磁。本文采用Ansys 通用有限元计算软件对磁场进行了分析。通过计算分析靶面总的磁通量密度BSUM 及其水平分量BX 和竖直分量BZ 与靶面水平坐标的关系如图2 所示。由在靶面处磁通密度的水平分量BX 的图形可知, 其陡峭程度比较小,而且顶部B 一致区域较大。靶面实际刻蚀图如图3所示。

1.2、试验过程

靶材为Ti(纯度高于99.99%)。本底真空为3×10- 3 Pa,使用高纯Ar(99.999%)作为溅射气体。工作气压为0.3 Pa~2.5 Pa。脉冲电源为自制,峰值电压为- 500 V~- 1500 V,电流为10 A~200 A,脉宽30 μs~150μs,频率为10 Hz~400 Hz。工作气压选取0.4 、0.6、0.8 共3 个点;电压固定为700 V,800 V,1000 V,1200 V,1400 V 共5 个点,脉冲宽度为100 μs。频率为50 Hz。分压电阻和0.1Ω 精密电阻分别测量脉冲放电电压V、电流波形I;放电数据输入数字示波器(北京普源示波器DS5022ME),然后进行数据处理。

2、放电特性

2.1、典型波形

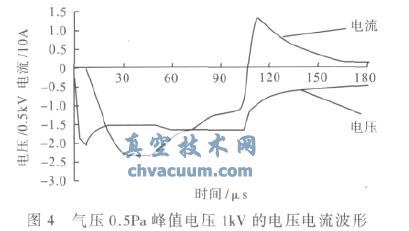

放电峰值电压为1000 V,脉冲宽度为100 μs,气压为0.5 Pa,放电电压电流图4 所示,在电压加到靶上8 μs 之后,电流开始增长,在点火之后20 μs 达到峰值,在脉冲关断之后,电流迅速下降,在5 μs 之后电流下降到0。放电时产生蓝色光芒,表明靶材金属Ti 发生电离,大部分为金属等离子体,金属离化率较高。

可以明显看出,在点火成功之后电压迅速下降到直流磁控的电压水平。电流波形分为两个阶段。第一阶段,脉冲电流波形中脉冲刚开始时产生的呈尖峰状的电流波形,这一阶段和气压有关,说明第一阶段是处于气体电离阶段;第二阶段取决于靶材和功率,这期间,金属离子逐渐取代气体离子在电流中占多数,尤其是在靶材料发生自溅射时,电流主要由金属离子产生。在脉冲关断之后,电感储能的释放导致电流有一个反冲,此电流对HPPMS 没有影响。

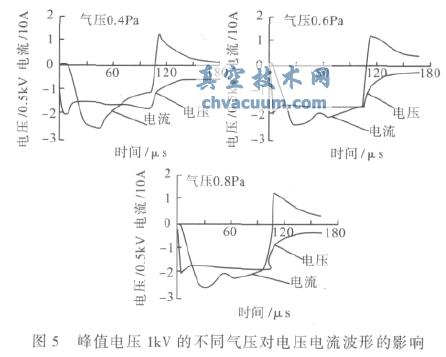

2.2、气压对放电电压、电流波形的影响

图5 是1000 V 峰值电压下,不同气压的放电气压电流的形状。气压分别为0.4 Pa、0.6 Pa、0 . 8 Pa。结果显示,可以看出,随气压的升高,输出电流峰值增加,点火时间变短,电流宽度变宽。

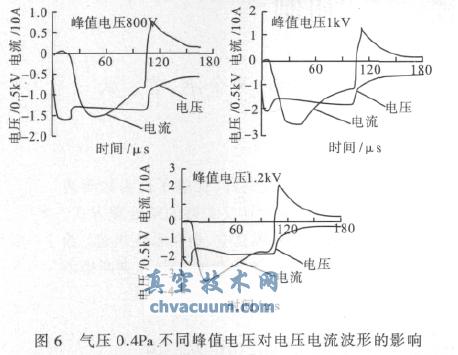

2.3、脉冲峰值电压对放电电压、电流波形的影响

图6 是0.4 Pa 气压下,不同电压峰值的放电电压电流的形状。电压分别为800 V、1000 V、1200 V,结果显示,随电压的升高,输出电流峰值急剧增加,宽度变宽。这是因为随电压的增加,击穿点火容易。脉冲电压越高,离化百分比越高,离子量呈几何增加,所以电流增加,宽度变宽。

3、结论

搭建了高功率磁控溅射试验平台并研究了它的放电特性,结果表明脉冲峰值电流随脉冲电压的增加而增加,随着气压的增加而增加。可以预见高功率脉冲磁控溅射技术将会促进镀膜技术的发展。