(Ti,Al,Si,C)N硬质膜层高温性能研究

采用等离子增强电弧离子镀联合磁控溅射工艺制备了含35%( 原子比) C 的( Ti,Al,Si,C) N 硬质膜层,并利用扫描电镜、X 射线衍射仪及高温摩擦磨损试验仪表征了膜层在不同退火条件下的性能及组织演变行为。研究结果表明,复合膜层在低于800℃的退火条件下,膜层仍表现出较高的显微硬度、较低的摩擦系数以及氧化增重率,复合膜层的显微结构并未发生显著的变化。在800℃、氧化7 h 后,膜层发生了严重的氧化失效。因此,复合膜层在长时间高温氧化下的性能仍需要进一步提高。

过渡组金属氮化物硬质膜层以其优越的抗磨损性能及高温抗氧化性能,被越来越多的研究者所关注。通过在硬质膜层中添加适当的合金元素可以获得较二元、三元薄膜体系更优越的力学性能,耐磨减摩性能及高温抗氧化性能也得以大大提高。然而在实际工程应用中,特别是作为承受重载、高转速、干摩擦的传动系统工作零件,工作面的使用温度可达到800℃以上,不仅要求具有优良的高温稳定性及减摩性能,而且对零件表面的保护性膜层的累计工作寿命提出了更高的要求。研究者通过在TiAl-SiN 四元硬质薄膜中进行不同成分C 的掺杂研究,结果表明C 的掺杂含量在35%( 原子比) 左右时,获得的( Ti,Al,Si,C) N 五元硬质膜层不仅具有更高的显微硬度,而且膜层在室温下的摩擦系数可低至0. 2左右,真空技术网(http://www.chvacuum.com/)认为其具备更为优异的综合性能。

然而,C 元素在高温下极易发生氧化,高温下膜层中C 的氧化缺失势必会影响到膜层的力学性能,因此有必要对掺杂C 的( Ti,Al,Si,C) N 硬质复合膜层的高温力学性能进行研究。本文在前期实验的基础上,重点研究C 掺杂量为33. 5% 的( Ti,Al,Si,C)N 硬质膜层的高温性能,以表征C 的掺杂对复合膜层高温性能的影响。

1、实验

复合膜层的制备采用的是等离子增强电弧离子镀联合磁控溅射工艺,依靠Ti 电弧靶、Al、Si 及C 磁控溅射靶,在Ar /N 等离子体气氛中制备复合膜层。参照前期试验工艺,在镜面高速钢基体表面制备出含35%左右C 的( Ti,Al,Si,C) N 硬质膜层,分析膜层在高温下的力学性能。复合膜层的在不同退火温度下的显微硬度表征采用的是MH-5 数显式显微硬度仪,测试载荷为25 g 力,保压时间10 s。采用马弗炉表征复合膜层在300,500,700 以及800℃不同时间下的高温抗氧化性能,膜层的退火形貌及显微结构则利用JSM-6700F 型扫描电子显微镜( SEM) 及X射线衍射( XRD) 仪进行表征,采用HT-1000 型高温摩擦磨损试验仪表征复合膜层在不同温度下的摩擦磨损性能,摩擦副为Ф6 的Si3N4陶瓷球,测试载荷为3 N,测试线速度为0. 1 m/s。

2、结果与讨论

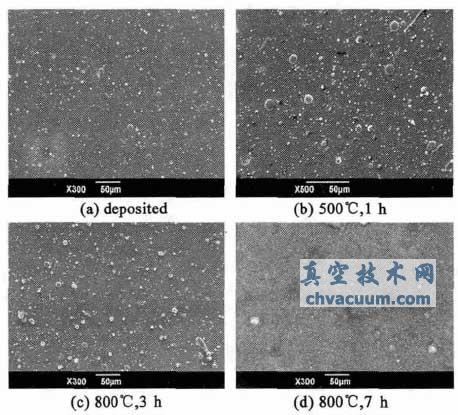

图1 给出了复合膜层沉积态及800℃退火条件下的表面形貌。可以看出,在不同的退火温度及时间下,复合膜层呈现了不同的表面氧化形貌。相对于沉积态膜层( a) ,复合膜层在500℃、1 h 的氧化条件下,除个别“颗粒”边缘局部出现氧化迹象外,膜层表面看不出任何氧化的迹象。退火条件升至800℃、3 h,膜层中的大颗粒出现了明显的氧化,但膜层的整体结构未显现出明显的氧化破坏。当氧化延长至800℃、7 h 后,膜层原有的致密结构完全被疏松、粗糙的氧化颗粒所取代,整个表面呈现出“沙粒状”疏松结构,膜层在该退火条件下发生了严重氧化。因此,从结构上说,( Ti,Al,Si,C) N 膜层并不能经受长时间的高温氧化。根据膜层在不同退火温度及时间下表面形貌的变化情况来看,膜层中存在的“颗粒”结构缺陷是膜层最先发生氧化失效的薄弱点。分析认为,这些“颗粒”结构本身就是靶材的原子团簇的择优堆积,在制备过程中并未与其他元素反应、化合,直接作为膜层结构的一部分沉积在基体上,性能的差异必然使得它们在高温及氧元素长时间作用下首先发生氧化腐蚀,从而在膜层表面引入氧化缺陷,降低其致密性,进而引起膜层整体抗氧化性能的下降。

含C 量为33. 5%的(Ti,Al,Si,C) N硬质薄膜在沉积态及800℃氧化条件不同氧化时间内的XRD衍射图谱结果如图2 所示。衍射结果分析表明,沉积态膜层的相结构以TiAl(CN) 固溶体相及TiC 相为主,随着氧化时间的增加,薄膜的晶体结构发生了很大的变化。氧化至3 h,膜层中出现了新的TiAl(CN) 固溶体相,同时TiC 相消失,可以认为是膜层在该退火条件下发生了由TiC相向TiAl(CN)相的固溶转变,固溶强化的作用进一步加强; 同时,膜层出现了并不明显的Al2O3衍射峰。这表明膜层在800℃、3 h 的氧化条件下膜层原有的结构体系仍能够继续保持,并呈现一定的抗氧化性能。氧化5 h后,膜层中Al2O3的衍射峰强度明显增强,这表明,在富氧条件下,更多的Al 得以从膜层中扩散出来与氧结合形成稳定的Al2O3相,新生成的Al2O3相覆盖于膜层表面,使得膜层的抗氧化性能继续得以保持。及至氧化至800℃、7 h,氧化腐蚀条件进一步加剧,剧烈的氧化使得Al2O3层被破坏,膜层的表面形貌已经变得如同图1 (d) 那样,膜层变得疏松、多孔。由此证明,实验研制的(Ti,Al,Si,C) N复合膜层并不能经受长时间的高温氧化腐蚀。

图1 不同退火温度下复合膜层的表面形貌

从高温失效表面形貌及断面形貌可以看出,复合膜层的失效首先发生在膜层中的大颗粒缺陷边缘。另外,膜层在800℃、7 h 的退火条件下,膜层与基体之间存在的界面缺陷也是制约其性能提高的主要影响因素。因此,为进一步提高复合膜层在高温下的使用性能,可以从以下两个方面进行改进:

(1) 降低甚至消除膜层在沉积过程中出现的“液滴”等大颗粒缺陷。磁过滤电弧离子镀技术在消除普通离子镀中的大颗粒缺陷具有显著用。表面致密度高的复合膜层必然能够进一步阻碍氧元素的扩散,从而提高抗氧化性能;

(2) 设计从基体到复合膜层的多层复合梯度过渡结构,实现复合膜层向多层复合结构转化。通过引入过渡层,降低界面对于膜层结合力的弱化作用,设计的多层梯度复合能够消除涂层沉积过程中出现的“贯穿孔”等缺陷,提高膜层致密性。

3、结论

结果表明,(Ti,Al,Si,C) N硬质薄膜具有优良的高温性能。在低于800℃时,膜层的结构及力学性能并未发生显著的变化,表现出很高的抗氧化性能。随着退火温度的升高及时间的延长,膜层发生了严重的氧化破坏,表现在膜层硬度的显著降低、氧化速率及摩擦系数的显著升高。膜层在长时间高温氧化下( 氧化时间大于5 h) 的性能仍需要进一步提高。结合复合膜层的高温性能研究,在低于600℃的使用工况下本文研究的(Ti,Al,Si,C) N多元复合膜层依然具有较好的耐磨减摩性能,高于此条件下复合膜层的长时间高温稳定性能则会显著弱化。通过设计多层梯度复合膜层结构,并利用磁过滤技术进一步降低甚至消除膜层中的“液滴”等大颗粒缺陷,提高复合膜层的致密性,有望进一步提高膜层在高温长时间工况下的使用性能。