超高真空加热炉的研制

超高真空加热炉是对材料进行真空加热的专用设备,在超高真空下将材料加热后,通过真空加热的脱气、脱脂、表面净化等作用,得到性能更好的材料。真空技术网(http://www.chvacuum.com/)认为相对于普通真空炉,处理后的材料表面更加清洁干净和光亮,机械物理性能更好。本设备主要用于核技术材料的真空加热,自动化程度高,运行平稳。

1、设备的技术参数及主要结构设计

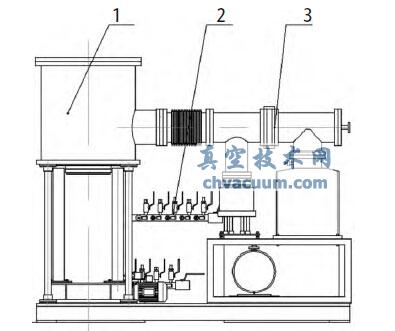

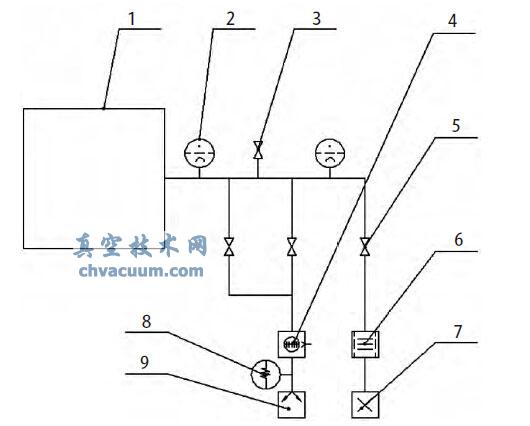

设备由炉体、冷却系统、真空系统、加热系统、控制系统等部分组成,如图1.1 所示。

1.炉体;2.B-A 规;3.放气阀;4.分子泵;5.挡板阀;6.离子泵;7.钛升华泵;8.电阻规;9.干泵

图1 设备主要结构简图

设备的主要技术参数如下:

最高加热温度:1200℃

温度均匀性:±5℃

真空机组的极限真空度高于6×10-8 Pa

炉体空炉冷态真空度:高于6×10-7 Pa

空炉冷态抽空时间:≤50min (充氮气或氩气,从大气抽到6.5×10-5 Pa)

压升率:炉体经高温除气后,本底真空抽到6×10-7 Pa 后空载静态真空维持24 小时,炉内真空度优于8×10-2 Pa。

设备总功率:50 kW

1.1、炉体部分

炉体主要由炉壳、上炉盖、下炉盖、升降机构、加热器、隔热屏、电极以及料盘等组成。炉壳为带水套立式腔体,上面有三个电极接口和一个真空系统接口,上炉盖设有热电偶接口。为满足设备真空度及压升率的要求,除下炉盖与炉壳直接的密封采用水冷橡胶密封外,其余各接口处均采用金属密封形式。加热器为钼片鼠笼形式,上、下、侧面均有隔热屏,料盘、下炉盖与升降机构连接,由电机驱动上下平稳运动。

1.1.1、材料的选择

本设备设计的一个关键点是冷态极限真空高于6×10-7 Pa,为了达到这一指标,炉壳、上、下炉盖选用材料为不锈钢316L,按照超高真空零部件焊接方法进行焊接,达到了很好的气密性。

1.1.2、加热器的设计

本设备的另一个关键点是加热器的设计,为了满足生产工艺的要求,加热器设计为高温钼片鼠笼型结构。真空技术网(http://www.chvacuum.com/)认为钼作为加热体,高温物理稳定性好,无污染,可长期在1700℃环境下使用,适合用于超高真空高温炉。

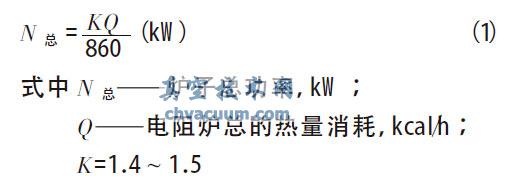

加热器尺寸的确定:首先根据热平衡计算出炉子热量消耗后,首先确定炉子的总功率N 总:

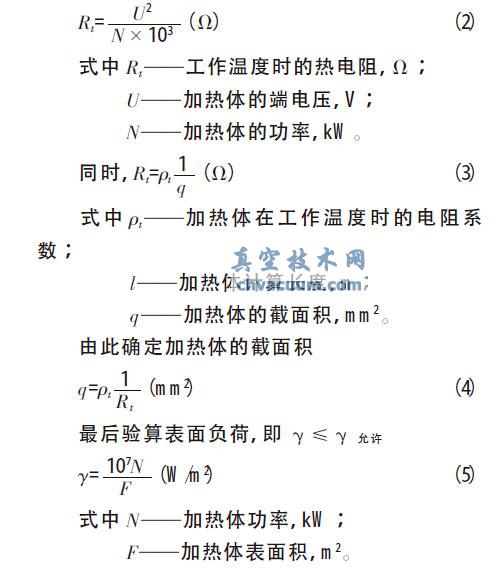

然后根据加热体的布置和接线方法确定加热体的尺寸。本加热体为低电压大电流,根据公式可求出加热体在该工作温度下的电阻。

1.2、真空系统

由于材料真空加热的生产工艺要求的极限真空度非常高,而且在加热过程中材料不断的放气,而真空度还要保持在一定数值之上,这就对真空系统提出了更高的要求。经过计算和选型,选用离子泵、钛升华泵、分子泵为主泵,干泵为前级泵组成无油超高真空系统。真空系统结构示意图如图所示。

1.炉体;2.B-A 规;3.放气阀;4.分子泵;5.挡板阀;6.离子泵;7.钛升华泵;8.电阻规;9.干泵

图2 真空系统示意图

1.3、控制系统

控制系统由一体式工控机触摸屏、PLC 可编程控制器、通讯接口、低压电器组件等组成,实现对以下各项的控制:

(1) 真空系统的泵、阀的手动/ 自动模式控制。以及开闭的真空互锁条件。

(2)加热系统的手动以及自动控制模式。

(3)系统运行参数:真空度显示、加热温度显示、系统运行状态显示、参数修改等功能。

(4)保护系统:水压,水流,水温,真空系统,加热系统之间的连锁保护,控制功能。

2、设备的安装调试

在设备零部件组装完成后,对整个系统用高灵敏度氦质谱检漏仪检漏,确认漏率合格后,对真空管道、真空阀门缠绕加热带进行烘烤,炉体用加热系统加热烘烤,经过连续的烘烤使材料表面的气体除去,逐渐提高设备的冷态极限真空度。

3、结论

经过对客户针对本设备提出的技术参数进行逐一验证,最高加热温度、温度均匀性、真空机组极限真空度、炉体空炉冷态极限真空度、空炉冷态抽空时间、压升率等结果均优于或达到设计指标,设备在使用过程中,运行稳定,使用方便,满足客户生产要求。