连续式真空炉传动系统到位开关的几种型式

为了提高产能和节约能源,在工业生产时要用到连续式真空炉。由于工件一直处于炉内,因此工件的转移和到位均需要使用传感器(到位开关)进行控制。本文以双室真空油淬炉为连续式真空炉的代表性炉型进行分析说明,具体介绍了钢在热处理冷却过程中的等温转变过程,以及传感器(到位开关)设置位置与灵敏度的重要性,最后举例说明几种开关的设置型式及特点比较。

钢在热处理冷却过程中会发生奥氏体等温转变。对于双室真空油淬炉,由于钢在高温时温度衰减极快,如不能及时将其转移至油淬室进行淬火,则钢很容易发生等温转变而不能完全转换成淬火希望得到的马氏体,从而降低材料的硬度及耐磨性等性能,失去淬火的效果。而工件在炉内的工作位置均由传感器(到位开关)进行检测,如开关的设置型式或使用不当,也会使工件不能及时淬火,这样就凸显了开关在淬火过程中的重要性。

1、奥氏体钢的热处理

1.1、钢在加热时的转变

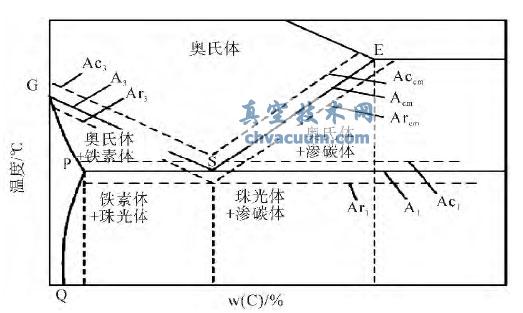

在Fe-Fe3C相图中,A1、A3和Acm是碳钢在极缓慢地加热或冷却时的转变温度,因此A1、A3和Acm点都是平衡临界点。但在实际生产时,加热和冷却并不是极缓慢的,因此不可能在平衡临界点进行组织转变,有过冷或过热现象。如图1,将钢在加热时的实际转变温度分别用Ac1、Ac3和Accm表示,冷却时的实际转变温度分别用Ar1、Ar3和Arcm表示。钢进行热处理时首先要加热,任何成分的碳钢加热到A1点以上时,其组织都要发生珠光体向奥氏体的转变,这种转变称为奥氏体化。奥氏体化后的钢,以不同的冷却方式进行冷却转变,便可得到不同的组织,从而使钢获得不同的性能。

图1 加热和冷却对临界转变温度的影响

1.2、奥氏体等温转变

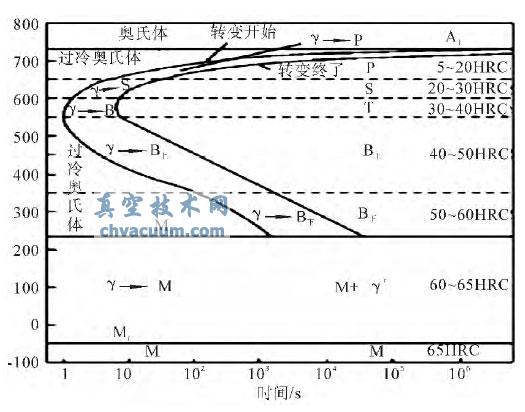

在热处理中,通常有两种冷却方式,即等温冷却和连续冷却。如图2,等温冷却是把钢加热奥氏体化后,快速冷却到A1 以下,在不同过冷度下等温,测定奥氏体的转变过程;连续冷却是在不同冷却速度过程中测定奥氏体的转变过程。将这两个转变过程绘制成曲线,那么这两种曲线能正确说明奥氏体的冷却条件与组织转变间的相互关系,这是对钢材进行热处理的重要依据。

共析钢在不同过冷度下奥氏体等温转变动力学曲线图是将经奥氏体化的共析碳钢急冷到A1以下,在各不同温度下的保温过程中,绘制其转变开始(左边的一条曲线)到转变终了(右边的一条曲线) 的时间关系曲线图,也称TTT(Temperature Time Transformation) 曲线,因其形状象字母C,所以又称C 曲线。C 曲线是利用热分析等方法获得的。

如图2 所示,A1 以上是奥氏体稳定区域;A1 以下转变开始线以左的区域奥氏体处于不稳定状态,经过一段时间的孕育期(以转变开始线与纵坐标之间的距离来表示),它将发生转变。这种在孕育期暂时存在的、处于不稳定状态的奥氏体,称为过冷奥氏体。过冷奥氏体在不同温度下等温转变所需的孕育期是不同的,随转变温度降低,孕育期先逐渐缩短,然后又逐渐变长,在550℃左右孕育期最短,过冷奥氏体最不稳定,它的转变速度最快,这里成为C 曲线的“鼻尖”。过冷奥氏体的稳定性取决于相变驱动力和扩散这两个因素。在“鼻尖”以上,过冷度越小,相变驱动力也越小;在“鼻尖”以下,温度越低,原子扩散越困难,两者都使奥氏体稳定性增加,孕育期增长。

图2 共析钢的C 曲线

图中A1 以下,转变终了线以右的区域为转变产物区,转变开始线与终了线之间为转变区。Ms 线为马氏体转变开始温度,Mf 线为马氏体转变终了温度。

1.3、淬火工艺

淬火是将钢加热到Ac3 或Ac1 以上(图1),保温一段时间,使其奥氏体化,然后以大于临界冷却速度的冷速快速冷却,从而进行马氏体转变的热处理工艺。淬火要得到马氏体,淬火的冷却速度就必须大于临界冷却速度。由图2 可知,淬火钢在整个冷却过程中并不需要都进行快速冷却。关键是在过冷奥氏体最不稳定的C 曲线鼻尖附近,即在650~400℃的温度范围内要快速冷却。而从淬火温度到650℃之间以及400℃以下,特别是300~200℃以下并不希望快冷。因为淬火冷却中工件截面的内外温度差会引起热应力。另外,由于钢中的比容(单位质量物质的体积)不同,其中马氏体的比容最大,奥氏体的比容最小,因此,马氏体的转变将使工件的体积胀大,如冷却速度较大,工件截面上的内外温度差将增大,使马氏体转变不能同时进行而造成相变应力。真空技术网(http://www.chvacuum.com/)认为冷却速度越大,热应力和相变应力越大,钢在马氏体转变过程中便容易引起变形与裂纹。

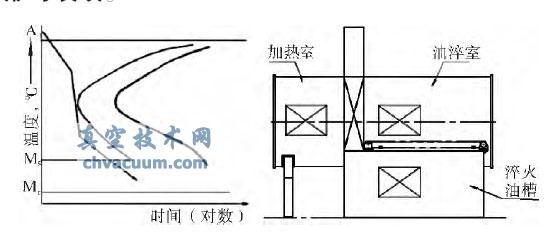

图3 钢的理想淬火冷却曲线图4 双室真空油淬炉结构示意图

3、几种传感器(到位开关)的型式及特点比较

3.1、接触式行程开关

接触式行程开关是一种常用的小电流主令电器。利用生产机械运动部件的碰撞使其触头动作来实现接通或分断控制电路,达到一定的控制目的。通常,这类开关被用来限制机械运动的位置或行程,使运动机械按一定位置或行程自动停止、反向运动、变速运动或自动往返运动等。

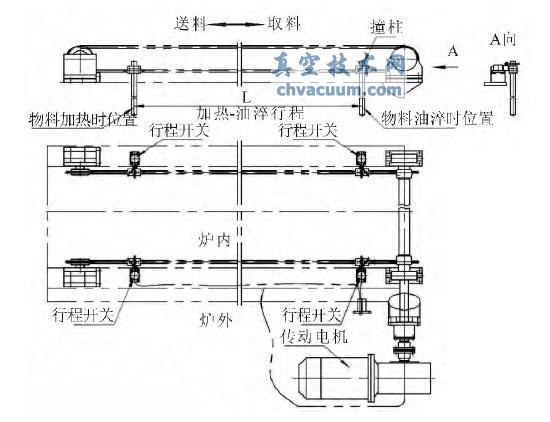

如图5,行程开关设置于工件位于加热室与油淬室时的两个工作位置,当传动系统带动撞柱移动至这两个位置时,撞柱触发行程开关产生信号检测工件的运行位置。

此种方式虽能实际反映工件位置,但限于开关本身为机械结构,故存在响应速度低、精度差、反复撞击容易损坏及寿命短等缺点,而且开关置于炉内,增加了开关接线处的密封结构,又容易被油蒸汽污染,所以此种方式已经逐渐被其他方式所取代。

图5 接触式行程开关设置于炉内

3.2、感应式接近开关

感应式接近开关是一种无需与运动部件进行机械直接接触而可以操作的位置开关,当物体接近开关的感应面到动作距离时,不需要机械接触及施加任何压力即可使开关动作,从而驱动直流电器或给计算机装置提供控制指令。

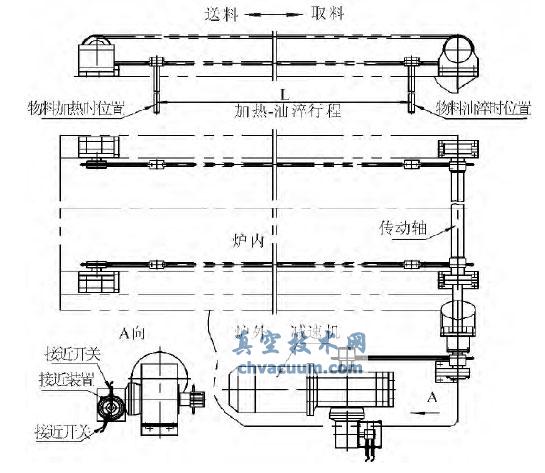

图6 感应式接近开关设置于炉外

如图6,减速机通过传动轴将工件位置传递到输出轴上,输出轴带动接近装置旋转,在工件位于加热室与油淬室两个工作位置时,接近装置移动至接近开关处,从而使接近开关产生信号检测工件的运行位置。

此种方式开关位于炉外,又置于保护罩内,不会被油蒸汽及粉尘污染,密封结构少(仅有传动轴一处),结构紧凑美观。不足之处在于工件实际位置通过减速机传递,故输出信号与实际位置有一定偏差;而感应式开关本身也会受周围温度、物体以及开关之间的相互影响。

不过接近开关由于能克服接触式行程开关的缺点,真空技术网(http://www.chvacuum.com/)认为在实际应用中已经可以成为接触式行程开关的理想替代品。

3.3、光电开关

光电开关(光电传感器)是利用被检测物对光束的遮挡或反射,由同步回路选通电路,从而检测物体的有无。物体不限于金属,所有能反射光线的物体均可被检测。光电开关将输入电流在发射器上转换为光信号射出,接收器再根据接收到的光线的强弱或有无对目标物体进行探测。

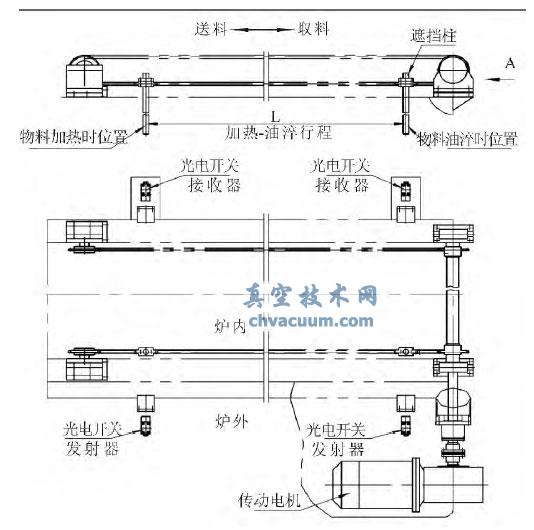

如图7,光电开关发射器与接收器分置于炉体两侧,当传动系统带动遮挡柱移动至加热室和油淬室两个工作位置时,遮挡柱便挡住了发射器发出的光束,从而产生信号检测工件的运行位置。光电开关能够克服接触式行程开关及感应式接近开关各自本身的缺点,又具有体积小、功能多、寿命长、精度高、响应速度快、检测距离远以及抗光、电、磁干扰能力强等优点,如果未来其价格具有优势,则其将具有更加广泛的应用前景。

图7 光电开关发射器与接收器

4、结论

在(3)中详细介绍了几种到位开关的设置方式及特点:接触式行程开关由于其需要接触的特性已经逐渐被感应式接近开关所取代,而在用感应式接近开关时,也需注意克服其缺点,如避免在强磁场中使用,以及将两开关设置较远防止互相干扰等。而光电开关虽然拥有众多优点,但其价格较高,考虑其价格与结果的最优性是其使用的一个重要因素。