大型卧式真空退火炉安装调试及结构优化

介绍了大型卧式真空退火炉的结构及安装特点,制定了安装工艺及方案,并对均温组件的结构进行了优化。整套设备的调试成功对大型真空炉的安装调试具有重要的指导意义。

20 世纪中叶后,随着科学技术的飞速发展和现代生产发展的需要,现代热处理工艺与设备技术快速发展。特别是近十几年来,现代热处理制造技术的飞速发展,成为当今世界制造技术的重要领域[1]。近年来,对高温合金钢的热处理的要求越来越严格,而真空退火工艺是其中间和成品生产的重要工艺过程。它以热处理清洁、经济、无污染、少氧化、变形小的特点越来越引起人们的重视[2]。目前国内外对于高温合金钢材料的需求主要有管材、棒材和板材,随着对材料工艺的探索和研究[3],所需管材、棒材和板材的尺寸会逐渐增加,与之相适应的真空退火炉的有效热区尺寸也会随之变长,且设备的其他配置如真空系统和加热系统也会随之增多和增大,设备的结构也会更为复杂。

由于此设备是均温区尺寸为400m m ×400m m ×7000m m 的大型真空退火炉,设备的尺寸大,配置多、结构复杂,为保证材料的退火质量,所以对设备的安装、调试都提出很高的要求。

1、设备的主要技术参数

(1)均温区:400m m ×400m m ×7000m m ;

(2)最高加热温度(炉温):1100℃;

(3)炉温均匀性(真空状态下):±5℃;

(4)极限真空度:1.0×10-4 Pa;

(5)工作真空度:5.0×10-3 Pa;

(6)压升率:≤0.2Pa/h;

(7)升温时间:80 分钟升温至1100℃;

(8)抽气时间:满载预抽时间1.5h 达到工作真空度,其中高真空阀开启后15min,真空度需要达到5.0×10-3 Pa;

(9)加热方式:当马弗管内为真空状态时,马弗管进入已预热的台车式加热炉内,进行加热。

(10)加热功率:300kW ;

(11)总功率:400kW 。

2、设备主要结构及特点

该大型真空退火炉主要由马弗管、台车式加热炉、真空系统、装料卸料系统、炉体高度调整系统、马弗管支撑系统、冷却系统、气动系统、液压系统、电源系统以及电气控制系统组成,如图1所示。由于真空炉均温区的长度为7000mm ,为保证炉内的温度均匀性,仅设计单区加热是无法满足要求的,所以该设备的加热系统设计为9 区加热,每区单独控温,9 个热区同时按一个升温程序运行加热。并设计有特殊的隔热屏装置。

图1 真空退火炉结构图

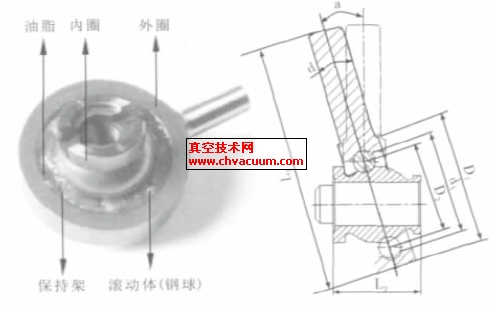

为保证马弗管内的真空度以及抽速的要求,设备配有2 套真空系统,每套真空系统由扩散泵、罗茨泵、旋片泵及维持泵组成。在马弗管的一端设有装料卸料系统,该系统主要由送料台车、料架、料框、牵引小车等结构组成,如图2 所示。料框在送料台车上,牵引小车带动送料台车进出马弗管。马弗管的另一端为台车式加热炉,加热炉结构的下端为行走台车,上部分为加热炉体,台车可带动加热炉前后移动,并实现马弗管的自动进出,主要用于对马弗管的加热及冷却。

图2 装料卸料系统结构图

3、安装工艺及方案

对于此真空退火炉设备的安装,由于其结构的特殊性,须制定严格的安装工艺步骤,以确保安装质量。由于此设备的长度长,结构复杂、重量较重、真空度等技术指标要求较高,所以对设备安装人员要求较高,在安装前必须进行的全面分析,对设备进行充分了解。

3.1、设备安装顺序

此真空退火炉设备最主要的组装件为马弗管,同时它也是最基础的组装件。安装时,如果马弗管的高度、平行度和同轴度不能达到要求,会对其他零件的组装造成很大的困难甚至无法安装。所以马弗管必须首先进行安装。根据要求将马弗管安装就位后,以马弗管为基准,进行装料卸料系统的安装,装料卸料系统的安装主要注意牵引小车与送料台车应保持同心,并保证牵引小车及送料台车与料架轨道与马弗管内轨道对齐,避免在进出料时送料小车运动不畅。接下来是对台车式加热炉的安装,台车式加热炉主要分为三部分:底部台车、加热炉及液压缸,如图3 所示。液压缸共4 个,台车式加热炉前后各有2 个液压缸,位于底部台车与加热炉之间,主要起到支撑加热炉及调节加热炉中心高度的作用,前后液压缸的行程分别是50m m 和100m m 。安装时以就位好的马弗管为基准,适当调整液压缸的伸出尺寸,使加热炉中心与马弗管中心重合。此部分安装结束之后,可对真空系统、气动系统、冷却系统及电源系统进行安装。

图3 台车式加热炉结构图

4、安装调试

4.1、马弗管的安装

由于马弗管的长度较长,只在前段有四个固定支腿,后端支腿为可移动状态。为对其进行调整需要在四个支腿上加垫铁进行水平调整,调整马弗管时需要注意马弗管内送料车轨道的水平平行度、真空口处法兰的垂直度、马弗管前端炉门的垂直度,这样可以保证送料系统可以顺利进出马弗管、真空系统能正常安装到位。

4.2、系统真空检漏

在设备安装完毕后,进行系统抽真空试验。待罗茨泵开启20min 后,马弗管内真空度为8Pa,根据经验判断,此设备的某个地方存在微漏的地方。但由于此设备存在的密封节点较多,需要判断的点也很多,所以需要对此设备进行分段式检漏,使用氦质谱检漏仪,漏率参数设置为1×10-12 Pa·m3/s。先关闭设备主阀对真空系统部分单独进行检漏,发现2 套真空系统并无漏点。打开设备主阀对马弗管进行检漏,当检漏仪探针检查均温法兰处时,检漏仪出现报警现象,再检查马弗管其他位置未发现漏点,说明漏点存在于均温法兰处,将设备均温处法兰取下发现此处的胶圈有破损,更换胶圈后再次进行抽真空,抽到7.5×10-1 Pa,没有达到10-2 数量级。最后对马弗管内部进行加热烘烤处理,罗茨泵开启后真空度可以达到6×10-2 Pa,达到了预期要求。

5、结构的优化

由于工件对炉内均温性要求非常高,所以在每炉工作之前,都需要进行均温测试,均温组件的设计结构如图4 所示。

图4 改前均温组件

由于均温测试时,送料台车上装有用于绑偶的均温偶架,需将热偶的一端绑在均温偶架上,热偶随着送料台车进入马弗管内,由于原均温组件结构是一根整偶插进炉内,这样会造成料车进出马弗管很不方便。所以需要对均温组件的结构进行改造,改造后结构如图5 所示。将炉内连接偶改为扁插头型式,又因为炉内温度高达到1100℃,所以将伸进炉内的扁插头的材料改为陶瓷材料。经过实践,改后的均温组件结构更为方便耐用。

图5 改后均温组件

6、结论

经过努力,此大型真空退火炉设备顺利完成安装调试工作,设备真空度达到1.0×10-4 Pa,压升率达到0.1Pa/h,均温性达到4℃,产品质量符合要求,安装质量符合工艺设计要求。此设备的结构设计先进合理,设备的配套产品和功能也达到了国内先进水平,并能够适应长期、温度、可靠的生产需求。

参考文献

[1] 阎承沛. 真空热处理工艺与设备[M ]. 北京:机械工业出版社, 1998:1-2.

[2] 包耳田绍洁. 真空热处理[M ]. 北京:辽宁科技出版社, 2009:5-6.

[3] 阎承沛. 真空与可控气氛热处理[M ]. 北京:化学工业出版社, 2006:155-156.