真空时效过程中常温冷轧2024铝合金微观结构演变

利用透射电子显微镜(TEM)系统地研究了常温大应变量冷轧的2024铝合金真空时效过程中析出相的类别、形态、尺寸和分布。结果发现,大应变量时效样品中析出相的演变序列不同于T351 态样品。冷轧改变了合金样品时效时析出过程,激发Ω 相析出。冷轧态合金时效时的析出序列为:SSSS→S(S’)相→Ω相。

Al-Cu-Mg 系合金是常见的可热处理强化型合金,通常认为该合金的时效析出序列为:SSSS(过饱和固溶体)→GPB 区→S’→S。该系合金具有较高的强度、优异的抗疲劳性能和一定的抗腐蚀能力。随着机械纳米化的发展,工业上迫切地希望利用剧烈塑性变形(SPD)方法进一步提高合金的使用性能,常用的SPD 方法主要有等通道转角挤压(ECAP),高压扭转(HPT)、动态塑性变形(DPD)等。在剧烈塑性变形过程中,晶粒尺寸细化可达到微米甚至纳米级别。但是,剧烈塑性变形方法在提高材料强度的同时常常伴随着韧性的降低。利用剧烈塑性变形产生的细晶强化和时效过程中产生的析出强化,已经可以使该系合金获得较高的强度和较好的延伸率,真空技术网(http://www.chvacuum.com/)认为其较优异的力学性能与时效过程中的析出相的类型、尺寸、大小、分布和数量等密切相关。

本文主要目的是采用适当的加工工艺,使2024 铝合金获得了良好的综合机械性能。并利用TEM 表征其微观组织的演变规律,为工业生产过程中适当地调控析出相类型、分布等微观结构元素提供理论指导。

1、试验方法和试验样品

制备的铝合金参照普通商用2024 铝合金成分进行配制,具体配比为Al-4 . 45wt%Cu-1 . 50wt%Mg-0.9wt%Mn-0.50wt%Fe-0.50wt%Si-0.25wt%Zn。采用真空感应熔炼工艺制备。铸后合金经车削加工后460 ℃均匀化处理12 h,再经挤压成型。挤压后空冷,再进行时效热处理———495 ℃条件下真空时效60 min。之后水淬切割和室温下小变形量累积冷轧处理(CR)。累积应变量ε 分别为0.4和0.5。最后,样品在180 ℃进行不同时间的人工时效,最长时效时间820 min。利用显微硬度仪测量硬度,加载力为9.8 N,持压时间为30 s。用于显微硬度测量样品采用不同粒度的水磨砂纸机械抛光之镜面状态。根据显微硬度曲线变化趋势来,选择用于TEM 观察的样品。用于电镜观察的TEM 样品,采用低能离子减薄仪减薄方法制备。微观结构分析在带有能谱分析功能的F30 透射电子显微镜上进行,电镜的加速电压为300 kV。

2、实验结果和分析

2.1、硬度变化曲线

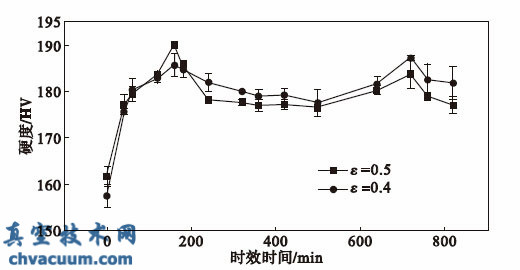

图1 是时效后的应变量ε 为0.4 和0.5 样品微硬度随时效时间变化的关系曲线。从曲线上可以看出,时效的冷轧样品经历了时效初期0~180 min的硬度明显上升阶段;180~500 min 的微硬度缓慢下降阶段;500~720 min 的微硬度上升阶段。尽管应变量有差别,但是,应变量ε 为0.4 和0.5 的样品,微硬度具有相似的变化趋势。

图1 时效的冷轧样品硬度变化曲线

2.2、CR 样品

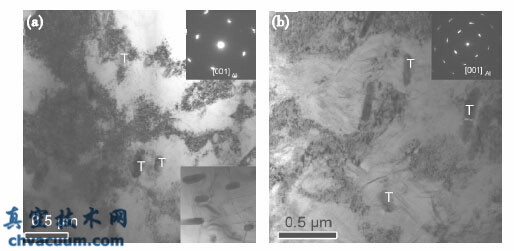

图2 是经不同压缩程度的2024 铝合金的微观结构的透射电镜观察结果。高密度的位错墙(DDWS)已经在铝基体中产生,并且位错缠结在T 相周围,如图2a 所示。图2a中右下角的插图是一幅双束明场形貌像,显示了小压缩状态下T 相周围清晰可见的位错。这说明T 相与位错之间有很强的相互作用,它可以有效钉扎和塞积位错。由于应变量较大,图2a和图2b中插入的选取电子衍射图呈短弧状,说明CR样品中形成了亚晶结构。

图2 不同应变量条件下冷轧样品的显微结构TEM 明场照片,(a)ε=0.4,(b)ε=0.5

3、结论

大应变量室温冷压缩的2024铝合金,180 ℃温度下时效过程中析出相的转变序列已经不能用T351 条件下的转变序列来描述。冷轧和时效使Ω 相在无银的Al-Cu-Mg合金中大量析出;固溶后的大应变量压缩能抑制GPB区的形成,此时合金的析出序列可以概括为:

SSS→S(S')→Ω

大应变量压缩Al-Cu-Mg 合金样品析出相折合序列发生改变,使具有优良综合机械性能的Ω相析出,这可能对于探索高强韧2024 铝合金工业化生产的新工艺提供理论指导。