美国进口真空炉料筐同瓷条粘连问题的分析解决

本文就美国进口真空炉之料筐与瓷条粘连的问题进行了探讨分析,在对每次粘连的客观条件进行具体分析的基础上,对可能造成粘连的各种影响因素进行了较为详细的探讨论述,对瓷条进行了岩相分析,制定了解决问题的改进措施,经过实践解决了粘连问题。

我公司从美国进口的油淬气冷多用真空炉在使用过程中多次发生料筐同瓷条粘连的问题,本文报告了粘连问题的发现、问题的分析、改进措施直到问题的解决。

1、真空炉料筐支撑结构

引进美国的油淬气冷多用真空炉的外形图见图1。真空炉加热室的真空外壳是卧式圆筒形的,在卧式圆筒壳体内固定一个长方体形的加热室,加热室的隔热材料是石墨板,加热室的上部和底部固定有数条石墨加热元件,三排炉床支柱上各放有一条长有1.4 m 的支撑石墨条,支撑石墨条上部的燕尾槽中穿放着数十个短瓷条,短瓷条同金属料筐的底部直接接触。真空炉加热室的结构见图2,支撑石墨条和瓷条的结构见图3。发生粘连时,连同镶有数十个短瓷条的整个一条支撑石墨条带走了。

图1 引进的油淬气冷多用真空炉的外形图

图2 真空炉加热室结构 图3 支撑石墨条和瓷条结构的参考图

2、粘连问题的发现

美国进口真空炉的安装、调试历时一个多月,在安装、调试完毕后,便立即投入了生产运行,仅20 天的时间就已运行了十七炉,运行状况一直很好。为了安全运行和维护保养设备,在开第十八炉之前,我们降温停炉对真空炉内部各部位进行全面检查,检查淬火区时没有发现什么问题,中间隔热门也没有什么问题,当打开热区维修门后,我们惊讶地发现:支撑工件的中间的那一条石墨条不见了,连同镶在上面的数十个短瓷条也不见了,也没有掉在隔热室的炉底上,隔热室的炉底也没有损坏,热区真空室的底部也没有石墨条的痕迹。打开中间隔热门,冷热室贯通了也没有找到任何痕迹。经过真空技术网(http://www.chvacuum.com/)的专家分析认为只有一种可能,就是在淬火时由料筐将其通过中间门带入了淬火油中,冷却后脱离了料筐而留在了淬火油中。立即组织人员在淬火油中寻找,最后终于在淬火油中找到了石墨条,石墨条以及镶在它上面的瓷条都是完整的,但瓷条的整个表面已经布满了裂纹,瓷条的裂纹是在油中急冷造成的,说明瓷条是不能耐急冷的。石墨条是完整的,可以说明两点,一可以说明石墨条是不怕油中急冷的,二可以说明料筐同瓷条的分离是在落入油中以后完成的。

3、粘连的客观规律分析

3.1、现场调查

从油中取出石墨条后,我们对石墨条进行了认真的检查,除了瓷条的整个表面已经布满了裂纹外,在瓷条上瓷条同料筐接触的部位留有灰色的金属残迹。接着我们对料筐进行了认真检查,发现料筐底部同瓷条接触的部位,有严重的被压入的坑痕。初步确认:在高温加热时,料筐同瓷条的接触部位粘连在一起了,当料筐从热区转向淬火区的时候,将瓷条连同石墨条粘起带入了淬火区,粘连的情况还比较重,是在料筐落入油中或者在冷却到一定温度后才脱落的。虽然每炉都有记录,但由于不知道是十七炉中第几炉粘连的,是在什么条件下粘连的,原因也不好分析。在这期间我们做了如下三方面的工作:

由于美国真空炉不仅是我公司唯一的一台进口热处理设备,而且是唯一的一台真空热处理设备,单一的设备也不能停台,该设备继续生产运行。但我们采取了一条措施,要求设备操作者,在每次淬火时要从前门上的观察孔观察,料筐从热室转向冷区的过程,重点观察石墨条是否被粘起了。以后的两次粘连都是通过这种方法发现的,也证明了我们前面的分析是正确的。同美国的真空炉公司联系,将出现的问题通报给他们,要求他们尽快来人或者提出解决问题的办法,由于料筐不是引进设备时一起引进的,而是从国内厂家定做的,他们也没有遇到这方面的问题。同国内有油淬真空炉的单位联系,在联系到的单位中,都没有出现过类似的问题。同国内油淬真空炉制造厂家联系,也没有得到有用的信息。

3.2、客观规律分析

在第一次粘连后的15 天中,每天都开炉,一直没有发现粘连问题,运行状态一直很好。第16天发生了第二次粘连,该炉装的是两个FV520B材质的DH 型叶轮,重量比较大,工序是温度为1050℃的固溶化热处理,该炉热处理过程的真空度情况是这样的,在850℃保温台阶的真空度是10- 3 Pa 数量级的极限真空度,在1050℃高温时采用的是分压控制,真空度在1 Pa 数量级。

第三次粘连是在之后的第五天,该炉装的是两个X12Cr13 材质的H 型叶轮,重量相对比较轻,温度是990℃淬火工序,真空度是10-3 Pa 数量级的极限真空度。这21 天里热处理了十几炉工件,发生了两次粘连。从这十几炉热处理参数看,发生粘连有如下几条规律: 从温度上看,850℃及以下的温度的调整、时效、回火等从未发生过粘连,尽管是极限真空度;从装炉重量上看,装入一个叶轮从未发生过粘连,装两个较小的叶轮也不易粘连;从真空度上看,真空度越高越容易粘连。粘连是由热处理温度、真空度、重量三者共同作用造成的,其客观规律是:温度越高越容易粘连;真空度越高越容易粘连;装炉重量越大越容易粘连。第二次粘连,虽然采用分压控制、真空度不高,但温度高且装炉量大。第三次粘连,虽然温度不是最高、装炉重量也不大,但真空度高。

4、粘连原因的理论分析

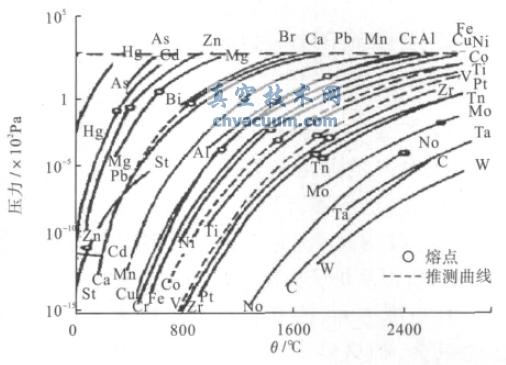

首先我们要明确粘连的双方是什么,都是什么材料?一方是瓷条,一方是金属料筐。瓷条的成分如何呢?我们对其进行了岩相分析,主晶体为刚玉晶体,属于高铝瓷条,几乎接近纯刚玉,抗压强度和抗粘结性都比95 瓷好,从瓷条方面没有改进的余地了。那么料筐呢?材料为1Cr18Ni9Ti,上节我们谈到温度、真空度对粘连的影响规律是温度越高、真空度越高越容易引起粘连,这同由金属元素的蒸发作用所引起的粘连是很相似的,因为温度越高、真空度越高,都使金属的蒸发越容易,蒸发的现象也就越严重,从而导致的粘连就越严重。料筐材料为1Cr18Ni9Ti,可以查图4 的常用金属元素的蒸汽压曲线[2,3,4],我们把料筐材料中三种元素在不同蒸汽压下的平衡温度列在表1。从表中我们可以看出,金属Cr 的平衡温度最低,即Cr 的蒸汽压最高,也就是说Cr 是最容易蒸发的一种元素,Cr 在10-2 Pa 时的平衡温度是992℃,第三次粘连时炉内温度是990℃,真空度是10-3 Pa 数量级,这种条件是满足金属Cr 的蒸发条件的,可以认为这次粘连是由蒸发作用造成的。但对于第二次粘连的情况来看, 温度1050℃的固溶处理、真空度是1 Pa 数量级,而铬元素在1 Pa 真空度时的平衡温度是1205℃,炉子的实际温度远低于金属铬的平衡温度,在这种条件下是不存在蒸发现象的,可事实上也产生了粘连,从这一点讲粘连同金属的蒸发作用没有直接关系。另外从料筐与金属工件从未发生过粘连的这一点来讲,也可以认为粘连不是蒸发作用引起的。我们认为不能否认蒸发作用的存在,但它不是引起料筐同瓷条粘连的主要原因。

表1 金属元素在不同蒸汽压下的平衡温度

图4 某些金属元素的蒸气压曲线

另一种现象必须引起我们的高度重视,就是料筐底部同瓷条接触的部位有严重的被压入的坑痕,以及瓷条同料筐接触的部位留有灰色的金属残迹,这说明了料筐的高温强度低。料筐的高温强度低,而料筐同瓷条的接触面积又很小,这样工件的重量越大,接触部位的受力就越大,料筐被压入的坑痕就越深,从而料筐和瓷条的接触就越紧密,粘连的结合力就越大。当两者接触的特别紧密时,甚至可能存在原子间或分子间力的作用而粘连到一起,有可能存在高温、高真空下的扩散焊现象。真空扩散焊可使传统的熔焊方法难以实现的金属和陶瓷焊接在一起,扩散焊是指在一定的温度和压力下,被连接表面相互接触,通过使界面局部发生微观朔性变形而扩大被连接表面的物理接触,然后界面原子间经过一定时间的相互扩散,形成整体可靠连接的过程[1]通过以上分析,我们认为:料筐同瓷条的粘连是由于料筐高温强度低、真空度高、热处理温度高、相对装炉重量大等多因素共同作用造成的。其主要原因是料筐的高温强度低,产生了扩散焊。

还有一点需要陈述的,就是问题出现后,同美国公司联系,将出现的问题通报给他们,要求他们尽快来人或者提出解决问题的办法。外商也没有积极配合,这里有一个原因就是前面提到的,料筐不是买设备带来的,为了省钱,料筐是我们国内定做的。

料筐同瓷条的粘连问题是一个很严重的问题。假如石墨条被粘起后脱落在冷热区中间隔热门的部位,当中间隔热门落下后将损坏设备;在炉子处于高温条件下中间隔热门长时间关不上,又增加了着火和爆炸的危险性。所以我们针对粘连的分析原因,立即多方面采取了措施。

5、改进措施的设想与实施

为了解决粘连的问题,我们可以在温度、真空度、装炉量、料筐材料、瓷条材料、石墨条的固定(机械分离的办法)、减小亲和力以及其它的机械分离的办法等多方面来想办法。

热处理的温度是由工件的材料决定的,是不能改变的,所以从炉子温度这方面想办法是不行的。真空度方面,降低真空度可以大大地降低粘连的机会,但是降低真空度也是有限度的,再说1050℃用的已经是分压控制了。降低装炉量是可以解决问题的,但也不是长久之策。最大装炉量600 多公斤的炉子也不能只装100 多公斤。在问题没有得到根本解决之前,可以采用降低装炉量来避免粘连。瓷条材料方面,我们已经做了岩相分析,从瓷条方面没有改进的余地了。

所以,我们的改进工作分两步走,第一步的应急措施有两个:一是控制装炉量,立即施行。二是更换料筐材料,换用高温强度高的材料,国内目前真空炉料筐的材料大多都是1Cr18Ni9Ti,但他们的装炉量远比我们的少,我们的设备是国内最大的油淬真空炉。

如果第一步的应急措施解决不了问题。我们还设想了第二步的解决措施,主要有如下两个方面:第一、石墨条固定法,将料筐的支撑石墨条同下面的支撑柱用机械的方法固定在一起,当料筐抬起的时候,石墨条在固定力的作用下而不被粘起,将两者的粘连分离开。

第二、减小亲和力的办法,可以选择或者研制一种涂料,减小瓷条同料筐的亲和力,避免粘连在一起。解决问题的根本方法是更换料筐材料,但定做料筐有一个时间问题,以上是我们在新料筐制造出来前的措施和设想。

6、结论

控制装炉量后,在新的料筐做出来之前,一直没有再发生粘连问题,新的料筐制造出来应用后,没有特意限制装炉量的情况下也没有再发生粘连。

参考文献

[1] 李亚江,王娟,夏春智. 特种焊接技术及应用[M]. 北京:化学工业出版社,2008.

[2] 莫卫红. 真空热处理中金属元素的蒸发问题探讨[J].金属热处理,2001,(1):27- 28.