浅谈淬火裂纹与畸变的分析及对策

钢铁零件的淬火裂纹和畸变是常见的热处理缺陷,严重时将导致零件报废。以35钢盘状零件和20CrMnTi钢汽车后桥锥齿轮为例,从原材料质量、热处理工艺、淬火介质、工装夹具等方面分析了零件产生淬火裂纹和畸变的原因,提出了预防措施。

一般说来,钢件淬火时在Ms点以下的快冷是造成淬火裂纹的主要原因。除此之外,零件的设计不良、材料的使用不当以及原材料中既存的缺陷都有可能促使裂纹形成。而淬火畸变的影响因素则主要包括钢的成分及原始组织、零件的几何形状、热处理工艺等。下面通过两个较典型的案例分析来探讨对这类淬火缺陷的分析方法及应采取的相应对策。

1、淬火裂纹

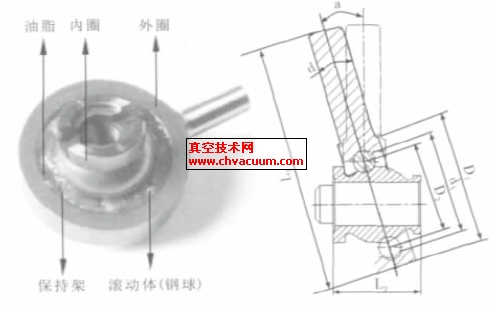

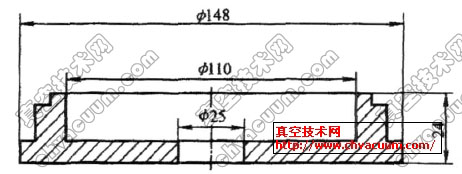

图1所示为一盘状零件,材料为35钢,调质处理,硬度要求为28~32HRC。工艺路线:下料→锻造→机加工→调质→成品。热处理工艺为840~860℃×10~12min盐炉中加热。淬三硝水溶液,再转空气中冷却。500~550℃×25min回火。该零件曾一度成批出现淬火裂纹。

1.1、裂纹分析

裂纹起源于零件内孔(<25mm)的棱角处,呈放射状向四周伸展,裂纹起始端一般呈直线状,向外伸展稍带弧形。经金相分析,裂纹两侧无脱碳现象。裂纹尾端呈尖状,裂纹伸展有力。基体组织正常,纵向中心部位取样分析未发现夹杂物异常和超标现象。

图1 盘状零件简图

1.2、原材料检查

在淬裂的盘状零件上取样做化学成分分析,碳的质量分数为0.38%,符合GB699标准中35钢的化学成分规定。这表明裂纹的产生与材质无关。

1.3、工艺过程检查

现场取三硝水进行密度分析为1.105~1.107g/ml,工艺文件规定三硝水密度为1.45~1.50g/ml,表明三硝水已不符合工艺要求。同时,现场操作调查还发现零件已在三硝水冷透,违反了三硝水淬—空气冷却的工艺操作要求。

1.4、验证及结论

(1) 调整三硝水密度 为了证实三硝水密度的作用,将三硝水密度调整到规定的范围(1.45 ~1.50g/ml)再淬火,产生裂纹的现象大大减少。但因在三硝水中停留的时间掌握不当,产生裂纹现象仍不能杜绝。

(2) 调整该件在三硝水中的停留时间 该件在三硝水中停留时间按每3~5mm厚度停留1s计算,仅需在三硝水中冷却2~3s。经生产验证,已杜绝了裂纹的产生。

(3) 结论 该件淬火裂纹的产生,是因淬火冷却介质三硝水密度过低及在三硝水中停留时间过长两个综合原因所致。

1.5、预防和补救办法

(1) 缩短三硝水的检测周期,严格控制密度在1.45~1.50g/ml内,并严肃工艺纪律,加强专职工艺员监督。

(2) 将35钢改为40Cr钢,并在油中淬火,从而从根本上杜绝了裂纹的产生。