RH真空炉脱碳过程喷溅的控制

分析了RH真空脱碳原理和产生喷溅的主要原因,结合生产实践,通过改变预抽模式,合理控制真空度,优化提升气体模式和吹氧操作,有效地控制了真空脱碳过程的喷溅,并产生了明显的经济效益。

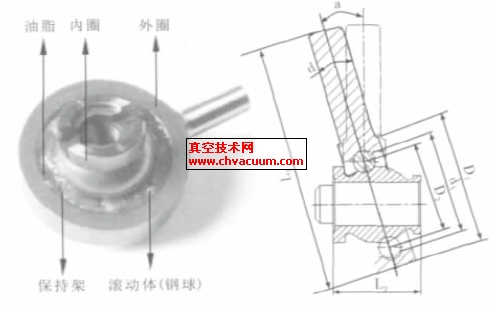

RH 真空炉是生产超低碳钢的关键设备,对改善产品结构、提升产品档次起着至关重要的作用。宏发炼钢厂转炉二车间两座180t RH 真空炉是由西门子奥钢联SIEMENS- VAI 公司总体设计,在热调试三个月后就进行超低碳钢的大批量生产,在生产的过程中,无论是设备参数还是实践操作都暴露出了问题,尤其是在冶炼超低碳钢真空脱碳过程喷溅导致的一些问题严重制约生产。比如,喷溅的渣钢将摄像孔粘死,操作人员看不到真空槽内冶金反应,顶枪孔粘渣钢使顶枪升降受阻,难以进行吹氧作业,枪头积渣导致氧枪点火困难,热弯管内积聚渣钢多影响抽气功能和脱碳效果,导致热弯管更换频繁。真空炉粘渣钢部位见图1 所示。根据上述情况,详细地分析了脱碳过程喷溅的机理,结合生产实践,提出了相应的控制措施,解决了真空炉脱碳过程中喷溅的技术难题。

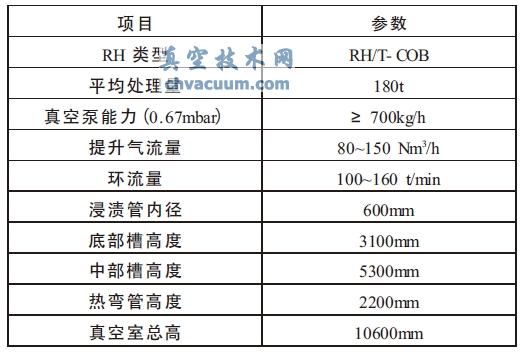

1、180t RH 真空炉设备主要技术参数

宏发炼钢厂转炉二车间的RH 真空炉是2010 年2 月份投产的,每套真空炉都有在线处理位和离线烘烤位,都采用顶枪烘烤,可以进行快速更换真空槽。真空系统采用的是5 级蒸汽喷射泵系统,为提高真空段的抽气能力和缩短抽气时间,在4、5 级真空泵各并联了1 台辅助喷射泵以加强抽气能力。主要功能有:脱氢、脱氮、脱碳、脱氧、去除夹杂、合金微调、升温等。其主要技术参数见表1。

表1 180t RH 炉设备主要技术参数

2、产生喷溅的机理及原因分析

2.1、RH 真空脱碳的原理

在真空处理脱碳过程中,真空室内存在三个反应位置,即熔池表面、氩气泡表面和熔池中。图2 给出冶金反应示意图。真空处理是以冶金反应热力学和动力学为基础。可理解为,热力学表示化学反应最终状态的稳定含量和可控制的精度;动力学表示完成化学反应过程并形成最终产物所要求的时间。从脱碳的热力学角度分析,从钢水中去碳、氧,真空条件下是以压力对化学反应的影响为基础,当气体压力降低促进化学反应([C]+ [O] → CO↑)的进行。从脱碳的动力学角度分析,主要是研究多长时间能够达到平衡值,即所要求的目标碳含量。

4、产生的效果

通过工艺参数和操作过程的优化,有效的控制了真空脱碳过程的喷溅,顶枪点火故障明显减少,热弯管更换频率更是大幅度下降,由原来的平均使用280 次增加到563 次,提高了RH 炉的生产作业率。深脱碳时间由原来的20 min 降到15 min,脱碳结束后的碳含量由原来的20 ppm 降到15 ppm 以内,终点温度命中率也得到大幅度提高。另外,浸渍管的寿命由原来的平均60.9 次提高到87.5 次,底部槽寿命由原来的平均172.4 次平均提高到201.4 次,产生了明显的经济效益。

5、结论

(1) 通过对RH 真空脱碳过程喷溅的机理分析,得出前期快速脱碳的操作过程是导致喷溅的主要原因。

(2) 改变预抽模式,采用手动操作真空泵来控制真空度的模式(先开E5 泵和E5a 泵,3 min后再开E4 泵,7 min 后关E5a 泵再开E3,E2,E1泵)可有效的控制喷溅,而且不影响深脱碳效果。

(3) 采用这种提升气体模式(0 到4min,90Nm3/h;4 到7 min,120 Nm3/h;7 min 以后,150 Nm3/h),既能有效的控制喷溅,又能保证最佳的快速脱碳效果,在15 min 之内将碳脱到15 ppm 以下。

(4) 控制冷却小废钢的加入量,尽可能在脱碳中后期加入,以防引起喷溅。

(5) 真空处理4 min 左右,在轻处理(仅开两级泵E4,E5)阶段,枪位取4.0 m,标准状态氧气流量取1500 Nm3/h 吹氧,可有效的控制喷溅,而且吹氧的收得率高。

参考文献

[l] 黄希祜. 钢铁冶金原理[M]. 北京:冶金工业出版社,1986.

[2] 陈家祥.炼钢常用图表数据手册[M]. 北京:冶金工业出版社,1984.

[3] 刘玉生,孙利顺,丁广友. RH 脱碳工艺探讨[J].金属世界,2006,(4).

[4] 张锦刚,李德刚,等.IF 钢生产过程中RH- TB 真空脱碳效果的工艺研究[J].钢铁, 2006,41(6).

[5] 吴全明.真空炉生产超低碳的实践操作[C].中国真空学会,第九届真空冶金与表面工程学术会议论文集,2009.

[6] 王俊凯. 极低碳IF 钢RH 处理方法[C]. 中国金属学会,全国RH 精炼技术研讨会论文集,2007.

[7] 孙群,林洋.鞍钢RH 精炼工艺研究与实践[C].中国金属学会,全国RH 精炼技术研讨会论文集,2007.