铝箔热处理工艺特点进行真空退火炉的选择

铝是一种延展性极佳的金属,经过多次冷轧、合卷、精轧、切边及退火后制成厚度低于0.2 mm 铝箔成品。铝箔厚度可低至0.004mm,宽度可达2m,卷径在1.5m左右。有良好导热性及导电性,在导磁性及防辐射方面表现良好,因而在电力电容器、电缆、家电及医药、香烟、装饰、包装等行业广泛应用。

铝箔为成卷供货,胚料经冷轧及合卷等工序后,必须进行软化退火处理,以消除压延过程中产生的应力,提高拉伸时柔韧性和均匀性,消除开卷时的跑偏率。铝箔在制造过程中,工艺上采用全油润滑保护,成品对除油有严格控制。而真空退火具有脱脂及除气作用,能去除残留油脂,因此可显著提高产品质量。

铝与氧具有极高的化学亲和力,在室温下能形成致密的Al2O3保护膜,由于氧成分在中高真空中仅为0.5%左右,烘烤后可低至0.1%~0.01%,因此可有效防止氧化膜或化合物生成。同时,在真空炉中处理,能得到光亮表面,且炉温加热均匀,工件变形小,节能无污染等优点,特别对一些活泼金属的热处理尤为适用。因此铝箔在真空中退火比采用其他热处理方法具有明显优势。

根据铝箔热处理工艺特点进行炉型选择

由于铝箔是成卷状态,其热处理要求缓慢加热,慢速冷却。铝的熔点为660.24℃,热膨胀系数(20~100℃)为23.8×10-6/K。控制铝箔表面与心部温差以减少热应力成为热处理的关键。真空加热具有升温缓慢、受热均匀、热应力小等特点。真空状态下, 如果仅靠辐射方式传热,根据斯蒂芬-波尔兹曼定律:

辐射传热能量与绝对温度四次方成正比,所以加热传导速度慢,尤其在低温,加热传导速度更慢,尽管炉子本身升温很快,但被加热工件依然升温缓慢,同时工件不同部位受热不均温差大,工件表面和心部温差也大,加热变形增大。当通入惰性保护气体进行对流加热时,气体对工件表面均匀加热,被加热工件表面和心部的温差明显减少,温度分布也得到改善,同时热传导强度的增强也缩短了加热时间。

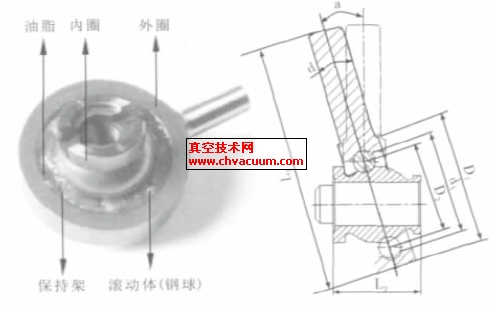

因此,采用惰性气体对流加热对减少变形量十分有利。同样,在加热保温结束后的冷却阶段,罐内引入惰性气体对流均匀搅拌,罐外强制通风冷却,对控制变形量及缩短冷却时间也十分显著。从控制变形量而言,如果采用内热式真空炉,工件靠近加热器附近与远离加热器的背阴处温度差异较大,变形也大。而采用外热式真空炉,装炉量加大,采用惰性气体通过微调阀进行炉内压力恒定调节,在罐体内形成正压保护气氛,通过搅拌风机在筒体与导流罩之间形成气体对流循环加热,可以保证均温性要求,降低了铝箔表面与心部的温差。且由于铝箔退火温度较低( 约在280℃~300℃左右),因此,采用外热式真空炉较为适宜。