真空脱气炉故障诊断

现代电炉炼钢日趋特钢化,产品以弹簧钢、轴承钢以及其它一些有特殊用途的钢种为主,其炉外精炼要求较高。带有氩气搅拌功能的真空脱气炉(VD炉)是目前较为常见的炉外精炼设备之一,具有脱气、减少夹杂物、防止钢液二次氧化等作用,能有效提高钢液纯净度、改善其均匀化和合金化。

VD炉冶炼时,将钢水包置于真空罐内通过抽真空使罐内压力迅速降低,[H]、[N]含量随之降低,从钢包底部透气砖吹入的氩气在钢液中形成气泡,相当于一个个小真空室,其中的氢、氮等气体的分压几乎等于零,因此钢液中的氢、氮等气体不断地向氩气泡中扩散并随之上浮而得以去除。VD法具有脱气、减少非金属夹杂物,防止钢液二次氧化等作用,达到提高钢液纯净度、均匀化和合金化的目的。

1、设备组成和基本原理

常见真空泵形式有滑阀泵、旋片泵、螺杆泵、罗茨泵及喷射泵等。蒸汽式真空泵是喷射真空泵中的一种,是利用通过喷嘴的高速蒸汽将真空罐内废气带走的炉外精炼设备,具有抽气能力大、结构简单、性能稳定可靠等特点。

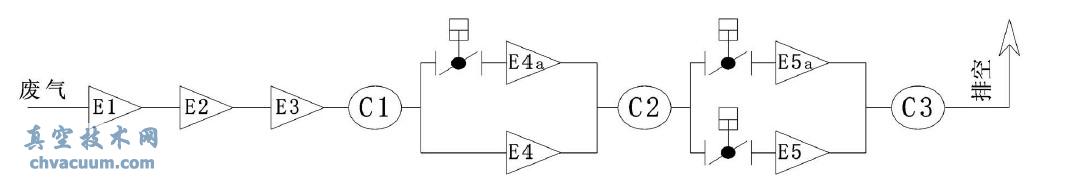

其设备主要组成有:罐盖车、真空罐、抽气管道、真空泵、冷凝器、破空装置、蒸汽系统、吹氩装置、喂线装置、检测及控制系统等。根据系统流程及主体部分的串并联关系,可以将系统简化如下:

图1 真空炉系统简化示意图

注:E1~E5为主喷射泵,E4a、E5a为辅助泵,C1~C3为冷凝器,另有三只逆止阀。

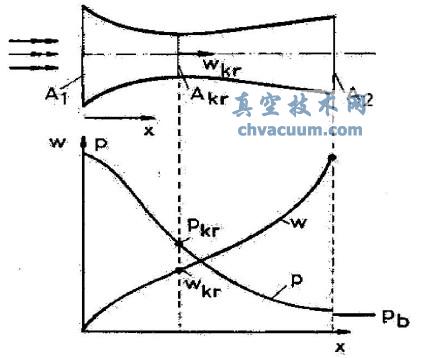

蒸汽式真空泵的工作原理可分成三个阶段:蒸汽通过拉瓦尔喷嘴进行加速:拉瓦尔喷嘴其实是一台“减压增速器”,它主要由两段锥形管构成(见图2)。当具有一定压强的蒸汽通过A1段时,气流遵循流体在管中运动时,截面小处流速大,截面大处流速小的原理而不断加速,气流到达窄喉Akr处时,流速Wkr已超过音速,而跨音速的流体在运动时则遵循截面越大,流速越快的原理,气流进一步加速。图中蒸汽气流速度(W)-压强(P)曲线图显示:喷嘴将蒸汽的压强能转化为动能。因此拉瓦尔喷嘴出口处的蒸汽具有高速、低压的特点。高速、低压的蒸汽在混合室内与废气进行混合:工作蒸汽经过拉瓦尔喷嘴加速后形成高速、低压气流进入混合室,其引流作用使得混合室形成负压,废气被吸入后与工作蒸汽进行混合和能量交换,至真空泵喉口处时,气流基本混合完成,其压强增大至Pa,速度则下降至亚音速Wa。

图2 拉瓦尔喷嘴原理图

图3 蒸汽喷射泵原理图

混合气流经过泵体喉口进入扩压段,至本级泵体出口,进入下一级泵或冷凝器:混合气流在真空泵中有明显的减速增压趋势,因此真空泵也叫增压泵,具有压缩气体的功能,其单级压缩比Pd/Ps一般不超过10,因此要达到较高真空度需多级真空泵串联。本文中的系统采用了五级真空泵串联。

2、常见故障分析

真空炉设备的故障大致可分为系统泄漏、蒸汽供给故障、阀门故障、冷凝器故障、真空泵故障、仪表故障、模式设置错误等。

2.1、系统泄漏

一般来说,轻微的泄漏对系统的影响不大,但由于真空炉设备主要由多个部件:抽气管道、喷射泵、冷凝器等.串联而成,各处泄漏量的叠加会形成故障并导致抽气耗时长或无法进入高真空。泄漏原因具体有以下几种情况:

1、罐盖及其附件的密封泄漏,主要由罐盖错位、密封条烧损或钢渣等异物进入、法兰联接松动等原因所致,此类故障易于发现,可及时排除。

2、抽气管道及其附件泄漏,抽气管道包含活动弯管、管道本体、维修人孔、排污口等,其中E.和E.下方的排污口被异物堵塞或卡阻导致无法吸合的发生几率较大,需经常检查清理。此类故障现象与第1项基本相同,处理难度不大。

3、阀门泄漏.真空炉装配有大量的阀门,如蒸汽切断阀、逆止阀、破空阀、压渣阀等,其中蒸汽切断阀数目最多、工况最差.压差、温度、振动等.,其泄漏可能性较大。阀门的泄漏使得蒸汽或空气进入抽气系统,影响喷嘴抽气效果、增加真空泵的负荷。此类故障需停产处理、耗时较多,还会造成蒸汽的流失,因此关键阀门一般选用质量可靠、性价比较高的品牌,如FISHER、KOSO等。

4、结构性泄漏.泵体或抽气管道受蒸汽、废气、颗粒物等冲刷和腐蚀,其设备本体或焊缝易发生破损、开裂、脱焊等损坏。一般集中于各级泵的扩压段以及泵体与冷凝器的联接部位,因此日常对这些部位需重点检查维护。

2.2、蒸汽供给故障

真空炉喷射泵所使用的工作蒸汽由一台设计能力为14t/h的快速锅炉提供。蒸汽的压强、温度是判断蒸汽质量的两项主要指标。根据设计,系统蒸汽压强需稳定在1.4~1.7Mpa之间。但在实际使用中,当现场分汽包表压低于1.45Mp.时,真空泵的抽气能力就会明显下降,并出现真空度反弹现象。蒸汽过热还是饱和理论上对泵的抽气性能影响不大,但由于蒸汽受管道热损失以及在喷嘴中膨胀降温等因素的影响,会形成一定量冷凝水,而冷凝水在气压较低的抽气管道内极易汽化并吸收大量的热量,严重时会导致喷嘴结冰堵塞,因此工作蒸汽一般需保证10~20℃的过热度。此类故障以口径最小的E1喷嘴最为敏感,其表现为E1开启后高真空进不去甚至反弹。在分汽包及各蒸汽管道最低位置安装疏水阀对此类情况有一定的改善效果。

2.3、阀门故障

现场阀门多为电控气动阀,除了阀体泄漏外,还会因为控制气源压力低、控制电压低、线路故障、电磁阀故障、阀门气动头泄漏或卡阻、阀芯卡阻或脱落等原因,导致阀门不动作或动作不到位,其故障变现为该阀动作时系统抽气能力未提升或真空度反弹。若是冷凝水阀门故障,还会伴随冷凝器温度的异常升高、报警。

2.4、冷凝器故障

C1、C2、C3冷凝器按照功能需要,串联在系统各级真空泵之间,其主要作用是去除混合气体中的可凝性蒸汽,降低下级真空泵的负荷,末端冷凝器C3具有消音作用。冷凝水温度过高、压力或流量不足、分配不合理、喷嘴腐烂或堵塞、内联水管破损等原因都会导致冷凝器效果下降,没有被及时冷凝的蒸汽堆积会增加真空泵的负荷。其故障现象为冷凝器温度异常升高以及真空度反弹。另外真空泵在冷凝器内抽气口处设有挡水板,一旦这些挡水板腐烂缺失,冷凝水将进入拉瓦尔喷嘴影响其抽气能力。主冷凝器C3故障几率相对高一些,其现象为后期抽气速度较慢,特别是E1启动时会出现真空度反弹。

2.5、真空泵故障

1、真空泵故障最常见原因是泵体内壁冶炼粉尘堆积造成紊流,影响该级泵的抽气能力。

2、拉瓦尔喷嘴作为真空泵的核心部件,发生异物堵塞、磨损、联接法兰垫片错位等情况时,喷嘴功能将下降或丧失,其故障表现为开启该级喷嘴时真空度无反应或反弹。

3、喷嘴在混合室内的蒸汽管道为普钢材质,易腐烂、断裂,损坏后会严重影响该级喷嘴的抽气性能,当其泄漏量较大时甚至会导致系统蒸汽压力的急剧下降。可考虑用不锈钢管替代。

4、喷嘴与泵体采用法兰联接,两者的同轴度要求较高,误差值一般要求不超过1.5mm。拆检、更换喷嘴或喷嘴前的联接管道后,发现本级泵的抽气能力下降,则需核查该真空泵喷嘴安装及制作时造成的同轴度误差是否符合要求。

2.6、真空仪表故障

鉴于仪表的量程、精度等原因,现场安装有高、中、低三级真空表。通过各级真空表度数相互比较能初步判断故障.如当高真空表显示1.0mba.时,上级真空表读数一般在2.2mba.左右.,也可以用麦式真空仪等其它真空表来校验。真空表需按时送权威部门检测校准。

2.7、模式设置错误

抽气过程中,控制程序根据检测到的罐内真空度与模式设定进行比较、判断,自动开闭各级真空泵的蒸气阀、逆止阀和冷凝水阀。若模式设置不当或错误会导致蒸汽浪费、抽气效果差甚至失效。现场模式具体设置见表1。

表1 现场模式设置表

例如.上表阶段五中,用E5a替代E.使用会导致蒸汽耗量增加到12t/h左右,此时系统会发生蒸汽压强下降至低于1.45Mpa,导致真空度反弹。

2.8、其它原因

如发生氩气管路破损、阀门泄漏使得大流量氩气进入真空罐内,会导致抽真空耗时增加或高真空进不去。另外,因钢包净空不足、钢渣粘度大、碳氧反应剧烈等原因,需要较频繁地进行压渣操作,会影响抽真空的速度和效果。

3、结语

真空炉设备外表多包有消音、保温材料,因此其故障具有较大的隐蔽性,判断和处理的难度较大。因此在平时试车或生产过程中,需尽量积累一些数据和经验.如正常情况下各种介质参数.温度、压强、流量等.、各喷嘴蒸汽实际耗量、真空泵压缩能力、抽至特定真空度耗时、管道及泵体易损部位的管壁厚度、系统保压抗泄能力等,这些参数有助于快速判断和处理设备故障。抽气管道、真空泵、冷凝器等设备的日常清灰、检查维护工作是控制真空炉故障率最经济有效的途径。需要特别注意的事项.当检修、维护人员需进入真空罐、真空泵、热水井等部位时进行作业时,必须确认区域内没有CO等有毒有害气体,同时需保证内部有足够的氧气含量,否则会造成作业人员窒息或CO中毒等事故。