真空自耗电弧炉恒熔速控制系统改造

为真空自耗电弧炉设备由恒电压控制升级改造至恒熔速控制系统。通过对2000kg 真空自耗电弧炉熔炼钛合金的生产工艺、过程参数、产品要求进行了详细分析,选取恰当的数据采样算法,为更好的掌握真空弧电压、真空弧电流、钛合金熔炼速度等工艺参数间的耦合关系提供了良好的依据。同时对真空自耗电弧炉的控制系统现状及熔炼技术发展做了综述。在PLC 中建立弧电压、弧电流,熔炼速率等的计算公式来实现设定各级控制回路的设定值。

在钛合金的熔炼方法中,真空自耗电极熔炼方法被广泛应用。它可以完成从回收钛合金压制锭到高纯钛合金致密铸锭的生产,其熔炼过程极其复杂。早期开发研制并投入使用的真空自耗电极电弧炉在自动熔炼控制方式上多为恒电压控制,即在熔池形成后,通过对于电弧电压及电弧电流的模拟量采集,通过PLC 程序运算控制电极的升降运动,在整个熔炼过程中达到弧压恒定的控制目的,避免了操作人员手动操作带来的过分依赖操作人员经验,较难提高控制并稳定产品质量的问题。

近些年,基于真空自耗电弧炉在市场中多台套、长时间稳定运行,对电弧炉熔炼机理、生产工艺、技术要求和主要工艺参数进行了大量的积累和深入的分析,结合电弧炉的工艺特点和需求,在原有恒电压控制系统的基础上,设计出恒熔速控制系统的实施方案,为某企业早期购买我所的真空自耗电弧炉控制系统进行升级,将原有的恒电压自动控制系统升级为恒熔速自动控制系统。使用方考虑升级投入资金有限,基于原有触摸屏与PLC 的操作方式,所以决定仍然采用PLC 作为恒熔速自动控制过程中的数据采集及处理单元,所有数据运算及控制输出也由其完成。经过现场改造及调试,设备现已投入生产并运行正常。

1、真空自耗电弧炉的结构及熔炼过程

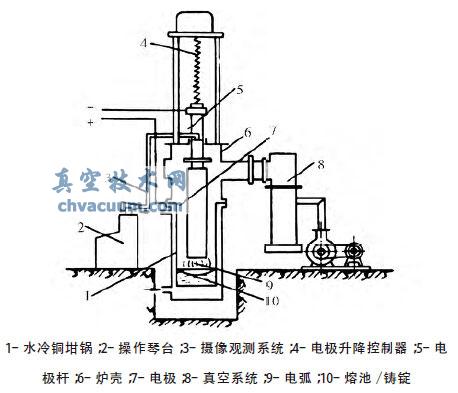

真空电弧炉的主体熔炼室为立式结构,如图1 所示,其主要组成部分包含:炉体、真空系统、水冷坩埚系统、电极升降控制系统、直流电源系统、电控系统,冷却水系统及电弧观测系统等。

图1 真空自耗电极电弧炉结构图

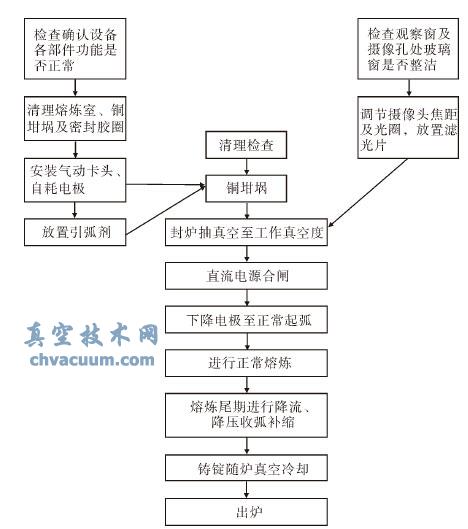

电弧炉的熔炼工艺流程如图2 所示。

图2 自耗电弧炉熔炼工艺流程图

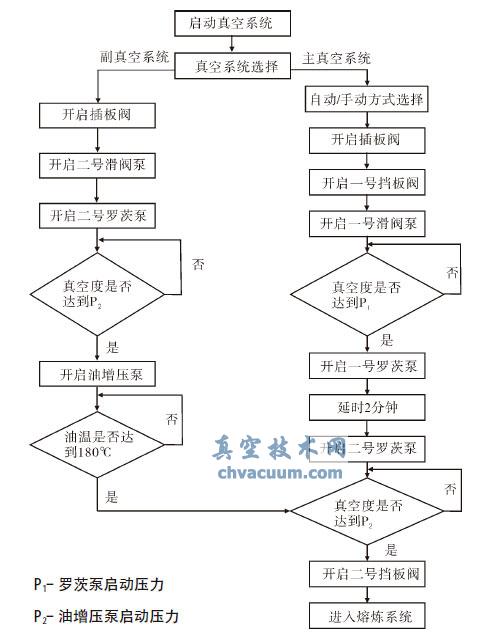

当设备装料完毕后进行封炉,关闭放气阀后就可以启动真空系统对熔炼室进行抽空处理,真空系统的具体操作流程如图3 所示。

图3 真空系统工艺流程图

当熔炼室通过真空泵抽真空处理达到工艺要求后,准备起弧熔炼,电极的升降控制由伺服控制系统完成,PLC 将模拟信号传送至伺服驱动器,伺服驱动器主要负责对于伺服电机的控制,电极的垂直位移通过旋转编码器获得。直流电弧熔炼通常分三个阶段完成,即起弧、熔炼、收弧补缩阶段。系统具体的工作过程为:在实际生产过程中常用到的起弧方法是准备一定厚度的金属底垫置于铜质坩埚底(目的是为了保护在起弧瞬间保护坩埚底),在底垫上分散放置碎屑装引弧剂,起弧前电极与引弧剂距离一般大于15cm。将直流电源合闸,空载电压一般维持在60V 左右,通过自耗电极的缓慢下降,当距离到达起弧条件时在接触面瞬间发生弧光放电并观察到电弧出现稳定的燃烧,此时加大电流,当观察有金属熔池形成后,至此起弧过程完成。

起弧成功后,即可转入正常熔炼过程。在正常熔炼过程中,有较多的杂质被脱去,以便去除金属中包含的非金属残留物,降低合金偏析程度以获得理想的结晶组织。为了保证熔炼效果,需要注意合理的控制电弧电压、电弧电流、熔炼速度和熔炼真空度,在适当时候加入一定强度的稳弧电流。由于在熔炼末期,电极端面面积变小。为了铸锭后减少上端的切除体积,所以后熔炼末期需逐渐减小熔炼电流,弧压逐渐降低,使熔池凹陷逐渐减小,冷却后获得端面几乎平整的铸锭。

2、结论

本文以真空自耗电弧炉控制系统改造项目为背景,选用钛合金熔炼过程中的生产目标和生产过程为基础、通过现场记录数据分析并进行控制算法的编写,完成对于真空自耗电弧炉恒熔速控制系统升级。该设备的自动控制系统已正式投入生产运行。

生产实践表明:熔炼过程中电弧维持稳定、弧电压波动范围小、弧电流控制快速,整个系统运行状态稳定可靠,正式运行冶炼出的钛合金产品完全符合工艺需求及技术指标要求。该系统的设计思想可以作为其它有关金属熔炼控制系统等相关领域参考。