0Cr18Ni9Ti不锈钢表面等离子渗锆合金层的研究

利用辉光等离子渗金属技术,在0Cr18Ni9Ti不锈钢表面形成渗Zr合金层,探讨了极间距、气压、保温温度、源-阴极电压差、保温时间对渗Zr合金层厚度的影响,进而优化工艺参数,并对合金层的金相组织、元素分布及物相组成进行分析。优化工艺参数为:极间距30mm,工作气压35Pa,保温温度1060℃,源-阴极电压差300V,保温时间5h,所获渗层厚度为65μm;Zr在渗层中呈梯度分布,渗层组织为柱状晶,且与基体呈良好的冶金扩散结合。

0Cr18Ni9Ti不锈钢具有优良的耐腐蚀性、焊接性及综合力学性能,在航空航天、化工、原子能等行业中得到了广泛应用。然而因其承受的最高使用温度只有800℃左右,高温氧化问题已成为制约其应用于高温环境的重要因素。而Zr是强碳化物形成元素,形成的碳化物稳定性、硬度、耐磨性和抗氧化性能均较好,Zr的氧化物更因具有高熔点、高硬度、高强度、耐磨损、耐腐蚀、耐高温等优良性能可作为良好的热障材料。因此,采用等离子渗金属技术在0Cr18Ni9Ti不锈钢表面渗Zr,再进行氧化处理在其表面形成ZrO2改性层,可明显提高其抗高温氧化性。而渗Zr时工艺参数会通过改变活性Zr原子的溅射、输运及吸附扩散能力,来影响渗Zr合金层的厚度及微观组织结构,进而对合金层的使用性产生影响,因此优化工艺参数对形成良好的渗Zr合金层至关重要。本文探讨了工艺参数对渗Zr合金层厚度的影响,并对最优工艺参数下的渗层分别进行金相组织、成分、物相等检测。

1、试验部分

试验材料:源极为长方形锆板,其尺寸为:100mm(长)×50mm(宽)×5mm(厚),纯度为99.99%,试验前需将源极打磨清理干净。试样基材为0Cr18Ni9Ti奥氏体不锈钢,试样化学成分(质量比)为:Cr17.00%~19.00%,C≤0.07,Ni8.00%~11.00%,Ti5C约0.07%,Mn≤2.00%,Si≤1.00%,P≤0.035%,S≤0.030%,其余为Fe。尺寸为35mm×10mm×3mm。装炉前,需将试样经不同型号的水砂纸打磨,并用抛光机抛光,再用超声波清洗干净并烘干。

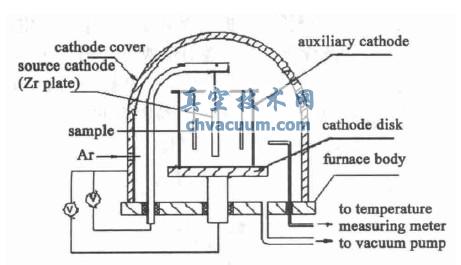

图1 等离子渗金属设备原理图

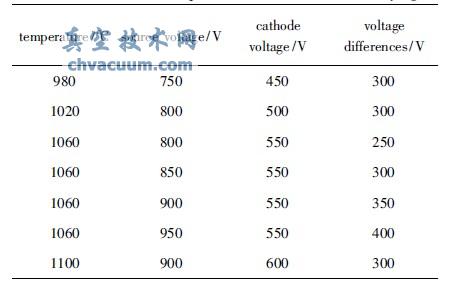

试验方法:采用DGLT-15型多功能离子化学热处理炉进行渗Zr处理(渗Zr原理如图1所示),辅助阴极采用尺寸为210mm×150mm×180mm的长方形碳钢盒,将试样与锆板悬挂置于辅助阴极内,并加上盖板以隔热保温。渗Zr的工作温度通过WDL-31型光电温度计进行测试;调节源极电压、工件电压与气压,实施升温、保温的渗入工艺。渗Zr后,将试样随炉缓冷至室温。在源极电压-800~-1000V,阴极电压-500~-700V,源-阴极电压差300V,占空比0.2~0.8,工作气压30Pa,保温温度1020℃,保温时间5h的条件下,选择极间距为20,25,30,35mm进行渗Zr处理,根据极间距对渗Zr合金层厚度的影响来优化极间距。之后,保持其它工艺参数不变,采用优化极间距,选择工作气压25,30,35,40Pa进行渗Zr处理,根据工作气压对渗层厚度的影响来优化工作气压。接着,选择保温温度980,1020,1060,1100℃,根据保温温度对渗层厚度的影响来优化保温温度。同理,在优化的极间距、工作气压、保温温度下,分别选择源-阴极电压差250,300,350,400V,保温时间为4,4.5,5,5.5,6h,进行单因素实验,工艺参数如表1所示,以优化源-阴极电压差与保温时间。

表1 等离子渗锆工艺参数

表征手段:采用CarlZeissAxioScopeA1型光学显微镜分析渗层金相组织及测量渗Zr合金层厚度,用JEOL/JSM-5610LV型扫描电镜(SEM)及能谱仪(EDS)分析渗层成分,用Bruker-axs-D8型X射线衍射(XRD)仪检测渗层物相结构。

结论

(1)等离子渗锆时,极间距、工作气压、保温温度、源-阴极电压差、保温时间这些因素能够影响共渗层厚度。通过工艺试验,优化工艺参数为:极间距30mm,工作气压35Pa,保温温度1060℃,源-阴极电压差300V,保温时间5h,所获渗层厚度为65μm。

2)渗层组织为柱状晶,组织致密、分布连续、无裂纹。由表及里锆元素成梯度分布,渗层与基体呈良好的固态冶金扩散结合。渗层的物相主要为:Zr-Fe2、ZrC,有利于提高不锈钢的抗高温氧化性。