浅述淮海盐化公司制盐环保节能降耗有效措施

淮海盐化公司经过多年持续发展,不断发展扩大制盐生产规模,一直注重环保、节能降耗。特别近两年,自加压力,努力争先,通过一系列行之有效环保节能减排措施,提高企业经济效益,增强企业抗风险能力,为企业又好又快发展打下良好基础。

1、前言

江苏淮海盐化有限公司现隶属于江苏盐业集团,从1990年建厂经过近20 年持续发展,现拥有三套真空制盐系统和一套年产50 万方冷冻提硝液体盐装置。2008 年度尽管从10 月份开始受金融危机的影响,处于半限产状态,共产固体盐达62 万吨。淮海盐化公司在持续发展的同时,一直注重环保、节能降耗。特别在2008 年度,在煤炭燃料价格大幅上涨,下半年度又受国际金融危机的冲击,井矿盐行业的产品延续链化工氯碱企业需盐量急聚下降,公司上下更加注重实效,集思广益,深挖内部潜力,努力降低生产成本,取得良好的经济效益。

2、公司目前的生产经营状况和努力目标

淮海公司在近20 年成长过程中,一直不断自加压力、创新致远,但随着近年江苏省内和省外制盐同行蓬勃发展相比,起步60 万吨生产规模装置,大量引进国外先进技术和先进设备,差距非常明显,在艰难的发展过程中,由于受到各种内外因素的影响和当时环境条件的限制,目前,突出的矛盾规模小,能耗高。2008 年度生产经营形势总体来说还是比较好的一年,产量再创历史新高,内控质量交验合格率达98%,优级品率95%以上,但三条生产线综合能耗还是比较高, 吨盐汽耗1.10 吨, 卤耗4.5m3, 电耗45kWh(不含液体盐冷冻提硝电耗),煤价涨幅过快,吨盐生产成本不断上升。制盐设备老化更新,“三废”达标排放日益严峻。外部环境,氯碱化工企业受国际金融危机波及,工业用盐需求量大幅下降。因此维持生产经营, 努力提高公司经济效益迫在眉睫。

公司根据生产实际情况,抓住机遇抢发展,即将对制盐3# 线进行扩能技改,同时彻底整治环境,并在08年度吨盐消耗基础上,下降10%的奋斗目标。通过一系列具体行之有效的改进措施已初见成效,取得了事半功倍的效果。

3、彻底整治环境确保达标排放

3.1、整治环境,强化废水回收和监控力度

今年年初,公司在资金周转十分困难情况下,仍挤出一部分资金逐一列项,精打细算,对公司的厂容厂貌进行了整治。第一、重点对产品仓储地面、墙壁彻底修理,确保产品外包装无灰尘无污染。其次,对厂区所有地沟维护修缮,确保所有各种用水以及可能出现的因设备跑冒滴漏废水都能进入地沟,集中流到废水池,注到井下,回收利用。第三、对四条生产线排污管道进行彻底检修,确保生产过程中排污卤水不发生泄漏,污染环境。第四、进一步美化亮化公司环境,在厂区各条干道上,再次增加绿色面积,植草栽花种树,达到绿树成荫,四季飘香。同时各分厂成立专职环保员,建立环保责任网络,加大检测力度,24 小时跟踪河口水、水封池水、循环水和排放口水里氯根检测,对超标排放责任人予以重罚,并进行“四不放过”。

3.2、彻底改造干燥除尘系统,确保对空排放无污染

3.2.1、公司引风除尘系统概况

公司在整治环境的过程中,重点解决了影响公司环保合格达标排放干燥除尘对空排放系统。制盐三条生产线共有三套盐除尘系统和一套硝除尘系统。干燥引风除尘系统,制盐1# 线在1999 年之前是铺设包尔环湿式除尘装置,该装置风阻较大易破坏干燥床沸腾微负压层状态,常常呈正压操作,不仅影响干燥床的干燥效果,使成品盐含水率高,操作环境盐粉尘大,而且排出的尾气除盐尘很不彻底,常有大量的含盐水滴随气流排空,影响环境及造成污染。1999 年公司经过多方考察,把化工行业喷射除尘器(见图1)引用到制盐干燥尾气除尘中。在运行生产过程中,效果明显优越湿式除尘器,除尘、气液分离效果较好,但气液中有一定量盐水,不同程度的污染周围农作物。2005 年制盐三号线盐硝联产配套技改工程盐除尘系统,结合湿式除尘和喷射除尘器的优点采用双级湿式水膜除尘(见图2)。该装置投用后,除尘效果更进一步改善,但排空尾气中液滴仍含有少量盐份,经风吹日晒,对周围环境还是造成了一定的影响。为此公司每年要向周围菜农赔偿近十万元农作物的损失。

图2 双级水膜除尘器

4、节能降耗改进措施

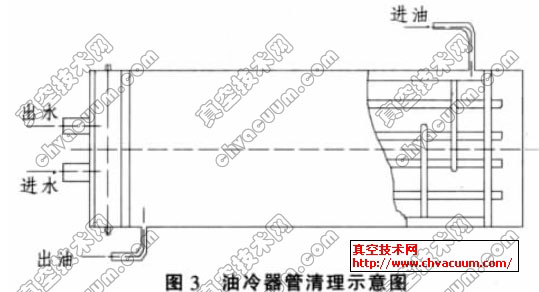

4.1、制盐1# 线加料卤水预热改进投用

制盐1# 线于1991 年6 月投产,原设计年产15万吨,经多次技术改造现已达产35 万吨。目前主要以生产工业原料用盐散装潮盐为主。在原设计的工艺流程中有加料卤水预热装置,但在原使用过程中一直存在三个主要问题;一、板式预热器密封条使用一段时间后,密封不严,冷凝水和卤水有互串现象。二、板式预热器通道易结垢,影响流速,而且结垢垢物(主要成份CaSO4,MgCl2,Na2SO4等)带进I 效加热室造成堵管,堵管非常难以冲通。因其影响生产稳定被迫舍其停用。三、预热管径随着产能的扩大,已不能满足生产需要。