铝合金表面磁控溅射Cu膜的镀制及其低温钎焊性能研究

针对铝合金无法直接烙铁钎焊的问题,本文提出了一种表面改性焊接的新方法:采用离子注入与磁控溅射相结合的技术在2024铝合金表面制备Cu膜,并实现了铝合金的低温钎焊。实验中通过改变基体偏压,研究不同参数对Cu膜的沉积速率、表面形貌、相结构以及低温钎焊性能的影响。结果表明:随着偏压幅值的增大,Cu膜的沉积速率逐渐下降,表面粗糙度先降低后增大,Cu膜呈现出较强的(111)择优取向;Cu膜的镀制改善了铝合金的低温钎焊性能,当偏压为-300V时,所得钎焊接头剪切强度可达24147MPa,接头断口微观形貌呈现出局部拉长且方向一致的韧窝。

铝及铝合金具有密度小、比强度高、导热快等优点,在航天、航空、电子及军事工业中得到广泛应用,而铝合金的焊接方法和工艺对铝合金的广泛应用起到了非常重要的作用。钎焊具有焊件变形小,接头外形美观等特点,适用于铝合金及与其它异种材料的连接。目前,铝合金常用钎料熔点较高,如A-lSi和Zn-Al钎料,熔点均超过400℃。然而,在焊接固体制冷器、飞机点火器、空用制冷机、超流氦杜瓦等工件的特殊部位时需要采用低温钎焊。为了解决以上问题,一些学者通过电镀化学镀、物理气相沉积等方法在铝合金表面镀膜后焊接,这样可以采用Sn基钎料焊接铝合金。但是上述方法存在膜基结合力不好的问题,钎焊接头强度不高。

研究表明,Ti作为过渡层可改善膜基结合力,本文采用离子注入技术与磁控溅射镀膜结合的方法对铝合金进行表面改性,主要考察了磁控溅射镀膜中基体偏压对薄膜沉积速率、表面形貌、相结构以及低温钎焊性能的影响。

1、实验方法

1.1、薄膜制备

基体材料采用尺寸为30mm×10mm×115mm的2024铝合金片。试样通过化学清洗后,用去离子水洗净并快速吹干,放置到真空室中。铝合金表面改性实验是在本实验室自制的复合等离子体表面处理装置上进行的。当本底真空度达到5×10-3 Pa时,通入纯Ar(纯度为99.999%),利用射频电源形成辉光放电,通过负脉冲偏压溅射清洗样品表面30min。其中偏压峰值为1000V,占空比为30%。在磁控溅射沉积Cu薄膜之前采用金属蒸气真空弧(MEVVA)源对铝合金试样进行Ti离子注入,希望增加膜基结合力,离子注入工艺参数如表1所示。磁控溅射沉积Cu薄膜时,溅射电流为0.6A,溅射电压约为400V,沉积时间为70min。制备Cu薄膜的过程中,靶和基片间距为100mm,工作气压保持在0.5Pa。在镀膜的同时,基片上分别施加100-400V的负偏压。脉冲偏压频率为40kHz,占空比为30%。

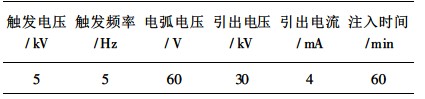

表1 Ti离子注入参数

1.2、薄膜表征

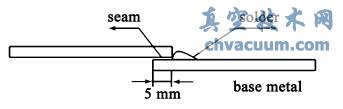

采用FEI公司的Quanta200F场发射环境扫描电子显微镜(SEM)对试样的截面形貌进行观察,同时测量膜层厚度,并计算Cu膜的沉积速率。通过美国Bruker AXS DimensionIcon型原子力显微镜(AFM)对试样表面形貌进行分析,并结合德国Bruker D8 Advancex型X射线衍射(XRD)仪对试样的成分和相结构进行研究。利用OLYMPUSPMG3金相显微镜观察Sn-Pb钎料在试样表面的润湿形貌。采用Sn-Pb钎料对试样进行烙铁钎焊试验。实验时,试样按照图1的形式进行搭接。采用美国Instron5569型万能材料试验机进行拉剪试验,拉伸移动速度为0.5mm/s。为了确保接头剪切强度的准确性,同一工艺选用三个焊接试样进行拉剪试验,而后取其平均值。

图1 钎焊接头示意图

3、结论

利用离子注入与磁控溅射技术在铝合金表面制备Cu膜,并研究了不同的基体偏压下薄膜的沉积速率、表面形貌、相结构以及低温钎焊性等性能特点,结果如下:

(1)不同偏压下Cu膜的相结构没有发生明显的变化,都表现出很强的(111)衍射峰。随着负偏压的增大,Cu膜表面均方根粗糙度先变小后增大,而沉积速率逐渐减小。

(2)实现了低温下铝合金烙铁钎焊,接头的最高剪切强度可达24.47MPa。随着偏压的增大,接头强度呈现出先增大后减小的趋势。

(3)在焊缝处断裂时,接头表现出最高的强度,并且断面微观形貌呈现出局部拉长且方向一致的韧窝。