铁氧体表面耐高温Ni-V/Ag复合金属化薄膜的研究

提出了一种用于铁氧体电感金属化的耐高温薄膜。它采用了Ni-V/Ag复合膜系,能够满足贴片电感组装过程中耐受420℃高温焊接10s的要求,而且厚度不超过6μm。为了了解焊接中的表面反应过程,用扫描电镜、能量色散X射线光谱仪对不同参数焊接膜层的微观形貌和成分进行了分析测量。结果显示在250℃时金属件化合物主要是(Cu,Ni)6Sn5,而在420℃时则是以(Ni,Cu)3Sn4为主,焊接时的高温能极大地改变表面反应的速率和产物,同时证明所述膜层能达到设计要求。

随着电子器件尺寸的减小和电子系统元件密度的不断增加,业界对电子焊接的要求变得更加严格。目前已经有一些关于温度对薄膜微结构影响的研究,但是对于表面贴装型的铁氧体绕线电感,这一问题更具挑战:因为绕线引脚的外层绝缘层一般需要在高温焊锡中去除,这一工艺过程对铁氧体金属化表面的热稳定性提出更高要求。为了实现焚尽漆包线外层的目的,铁氧体的金属化薄膜必须能在420℃的高温焊锡环境下承受10s。除了温度,还有其他很多因素需要考虑,包括接触电阻、机械强度、环保等等。Ni因为在无铅焊锡中有着较低的熔蚀速率一直被认为是较好金属化材料。但是,导磁性使它很难进行直流磁控溅射,文献中使用了中频磁控溅射制备Co-Ni合金薄膜。为了消除这一不利特性,掺入了V来改善。在Ni中掺入7%(质量比)的钒后,能消除Ni的导磁性。关于Ni与焊锡反应的影响因素已经有了很多研究,包括焊点的体积效应,焊锡中Cu的含量对反应的影响等。Chen等对化学镀Ni-P与焊锡的表面反应进行了细致的比较研究。Ni-7.0%V基片与Sn-Pb焊锡的反应过程在中有了研究。在现有研究的基础上,提出了以磁控溅射Ni-V/Ag复合层作为铁氧体的金属化膜层,进一步将薄膜承受420℃高温无铅焊锡的时间提升到10s,并详细研究了高温下Ni-V/Ag膜层与焊锡的反应过程与金属间化合物(IMC)。

1、实验方法

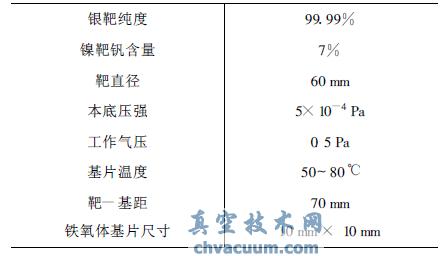

实验是在浙江大学薄膜研究室自行研制的多靶磁控溅射仪上进行的。为了揭示不同焊接条件下的反应过程和反应产物,使用了不同的膜层厚度以及不同的焊接温度,焊锡均使用Sn-3%Ag-0.5%Cu无铅焊锡。具体的实验参数如表1所示。

表1 磁控溅射参数

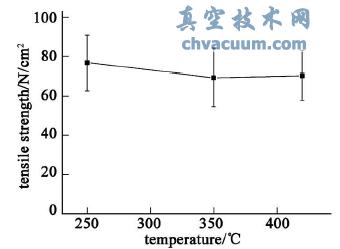

在溅射前,先把真空腔抽到5×10-4 Pa的本底气压,然后充氩气到0.5Pa开始溅射。银靶和镍钒靶都开启水冷,靶基距固定在70mm,铁氧体基片是10mm×10mm的正方形。复合薄膜中Ni-V层和Ag层的厚度分别为5和0.2μm。其中Ag层在提供较好的焊接性能的同时又起到防止内层镍钒被氧化的目的。在焊接时,Ag层只要一接触焊锡就会被熔蚀,它的影响可以忽略。金属化完成后,样品被涂上助焊剂后进入锡炉。评价样品的金属化膜层质量主要有三种测试:①电极的结合力强度大于20N/cm2;②420℃焊锡10s的可焊性和耐焊性测试。结合力强度的测试方法是在电感电极上焊接一根铜导线,然后测试从电极上拉开导线需要的拉力。拉力除以电极焊接面积就是抗拉强度。在测试中,使用福州艾普仪器有限公司生产的K-50H拉力计。目前在PCB上焊接的温度通常在250℃左右,但是在这种贴片电感的制作中,要求在420℃的高温下把漆包线的绝缘层烧化,因此需要在这种工艺下贴装的器件都需要能承受420℃高温焊锡的测试。在420℃高温的情况下,膜层表面形成金属间化合物的过程较为复杂。为了能清楚地了解这一过程中温度因素的影响,还额外加入了350℃的实验对照组。把样品分成3组,每组30个,三组的测试温度分别为250,350和420℃。图1展示了三个样品组测试所得数据的统计值。由于溅射工艺优势,所有样品测试结果都远大于要求的40N/cm2。

图1 拉力数据统计值

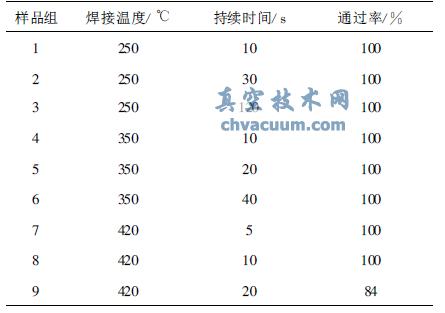

可焊性测试中,总共有9个对照组,每组里有50个样品,它们在不同的温度和焊接时间参数下进行测试。样品测试的通过标准是经过焊接后的样品电极上锡面积在90%以上,并且焊点保持圆润饱满。每组样品对应的焊接参数和测试通过率列在表2中。

表2 可焊性测试结果

这9组样品用环氧树脂固化后,经过断面打磨抛光,最后用含5%(体积比)HCl的甲醇溶液腐蚀20s。使用了HitachiS-4800场发射扫描电镜(SEM)观察断面的IMC,并使用了能量色散X射线光谱(EDX)仪对各种成分进行分析。

3、结论

本文讨论了焊接温度对Ni-V金属化薄膜与Sn-3%Ag-0.5%Cu无铅焊锡表面反应的影响。在250℃恒温焊接后,Ni-V与焊锡的反应速率很低;但是在420℃反应速率大大加快。250℃低温反应在界面上生成(Cu,Ni)6Sn5相,温度升高则产生了(Ni,Cu)3Sn4相。到420℃条件下,(Cu,Ni)6Sn5相已经不能检测到。V则在反应过程中积累在金属化层。在金属化中使用5μm厚的Ni-V和0.2μmAg复合膜层,满足了420℃焊接10s的耐焊要求,膜层结合力也远超指标要求。