移动式溶剂汽相干燥设备的传热传质过程系统模型

溶剂汽相干燥处理是大型油浸式电力变压器生产和维修过程中最重要的工艺过程之一。本文首先详细介绍了移动式溶剂汽相干燥技术的工作原理、设备系统组成、以及生产工艺流程。在对移动式溶剂汽相干燥设备及流程做了必要的简化和假设基础上,论文建立了一个包括40 个数学方程的热质传递数学模型,完整地表征了工艺过程中溶剂、水、空气三种介质的相变与迁移过程的热力学规律,详细地描述了设备关键单元和流程中温度、压力、流量等重要物理量间的定量关系。采用Matlab 软件编程,以一个来自生产现场的500 kV /750 MVA 变压器处理的实际工艺过程为例,开展了一个完整工艺处理过程的模拟计算,获得了干燥工艺过程中器身温度、油箱内压力、出水量等关键工艺参数随时间变化的关系曲线。对照实际生产记录数据,发现理论模拟结果与实际数据在变化趋势上十分吻合,验证了所建立模型的正确性。该模型的应用,将有希望为干燥工艺过程控制和结果预测提供理论依据。可供相关技术人员,在改进设备的结构设计和优化工艺运行时,参考借鉴。

1、引言

大型电力变压器是输变电系统中的重要设备。变压器的绝缘系统,是影响变压器可靠运行的最关键因素。变压器器身绝缘系统会因各种原因而受潮,导致其绝缘性能和运行可靠性降低。随着我国电力行业的不断发展,变压器的电压等级越来越高,容量越来越大,使用的绝缘材料越来越多,处理质量要求越来越高,因此使得变压器干燥处理工艺过程越来越难。干燥处理在变压器制造过程中,占非常重要的地位,历来是影响变压器生产质量和产量的关键环节。

溶剂汽相干燥处理是大型油浸式电力变压器生产和维修过程中最重要的工艺过程之一。由于是注油前的最后一道工艺环节,直接影响变压器的绝缘水平和耐压特性。目前溶剂汽相干燥设备,用于干燥处理大型变压器,具有许多优点,已经成为干燥处理特高电压、大容量的巨型电力变压器不可或缺的、理想可靠的先进设备。

由于变压器特性和实际的需求,变压器做得越来越大。而大型电站大多建在中国西南、西北的能源中心。往往运输条件极差,整体运输运费昂贵,并且有些根本就不可能实现总体运输。因此,现场装配式(Advanced on site Assemble,简记为ASA)变压器应运而生,继而用来干燥处理变压器的移动式溶剂汽相干燥设备MVPD 应运而生。ASA 的特征就是把巨无霸的变压器,试验后拆分成方便运输的较小的部件。运送到电站工作场地,再组装起来。因为分解和组装过程必然受潮,所以需要在电站对变压器进行溶剂汽相干燥处理。另外,维修和维护的旧变压器,要在变压器安装工位上干燥处理,使用MVPD 也是最理想的选择。近些年移动式干燥设备备受关注,中国已有公司在全球率先试制生产出了几套移动式干燥设备系统,并实际应用处理了多台大型变压器设备。中国还有多个厂家也正在开发试制移动式干燥设备[5-6]图1 即是MPVD 设备的结构示意图和现场照片。

然而,关于移动式溶剂汽相干燥技术的相关基础理论研究工作,目前尚十分薄弱。在设备制造和使用过程中,基本还是照搬或套用固定式设备的实际经验数据,而缺乏理论指导。但是,移动式设备与原来的固定式设备有许多不同之处,如:移动式干燥设备实行分布式控制,管路分开,结构更紧凑;考虑到运输问题,移动式设备系统中的每个单体部件都不易过大(如储油罐);移动式设备直接采用变压器壳体作为处理真空室;移动式设备主要以电力作为原始动力,而传统固定式多以燃煤锅炉作为加热源等等。移动式干燥设备这些变化为其设计制造人员和使用者带来的新的问题,需要结合其具体特点来分析解决。实际上,关于变压器溶剂汽相干燥技术及设备的技术文献一直很少,而且其中大部分相关的文献主要是定性地介绍变压器干燥的工艺流程,而在研究变压器溶剂汽相干燥过程的传热传质机理方面,很少有人做过相关研究,基本处于空白。但是,关于这一方面的研究,对于变压器溶剂汽相干燥技术及设备的发展却会有着重要的意义和作用。

例如:在工艺过程控制方面,决定加热、降压阶段转换和干燥过程结束的终点判断条件是十分重要的。如果能够借助理论模型,准确预测加热、降压阶段转换和干燥终点,将大大提高干燥效率,达到节能降耗的目的。

针对在工艺过程控制方面缺乏定量理论研究和模拟计算这一问题,本文尝试对移动式溶剂汽相干燥的工艺过程,建立一个综合的传热传质数学模型,详细地定量描述移动式溶剂汽相干燥设备的关键单元和流程中温度、压力、流量等重要物理量间的定量关系,从而为设备的设计和使用提供理论上的参考。

图1 可移动式汽相干燥设备示意图和现场照片

2、MVPD 技术原理与设备结构

2.1、MVPD 设备工作原理

根据干燥理论,变压器绝缘材料中的水分,主要是以毛细吸附的形式存在于变压器内的绝缘材料之中的。其干燥过程是:使水分子获取足够能量变为水蒸汽分子,然后通过绝缘材料中的毛细孔隙从材料内部向周围空间扩散,从而脱离绝缘材料的过程。驱使水蒸汽分子向绝缘材料外迁移的动力是材料内部和周围空间的水蒸汽分压差ΔP。因此,ΔP 越大,干燥速度越高。提高分压差ΔP,可以主要通过两种途径来实现:一是提高绝缘材料的温度从而提高其内部水分的饱和蒸汽压;二是降低周围空间的压力。

移动式溶剂汽相干燥技术的工作原理是:利用电力变压器的壳体作为真空室,对其抽真空;以溶剂作为传热载体,利用一个蒸发器将液体溶剂加热汽化成为溶剂蒸汽,高温溶剂蒸汽进入真空室后,遇到低温的变压器芯体发生凝结相变,重新成为低温液体溶剂,并被送回蒸发器循环使用。变压器壳体、器身中的铁芯、铜线和绝缘材料吸收溶剂蒸汽放出的相变潜热,从而温度升高。其内部水分的温度也随之升高,并发生汽化相变,从绝缘材料中逸出。为加快干燥速度,还在对变压器加热的过程中穿插必要的抽真空过程,以促进凝结的溶剂和水分的蒸发。直至绝缘材料中的含水量达到规定的指标要求。

2.2、MVPD 设备系统结构组成

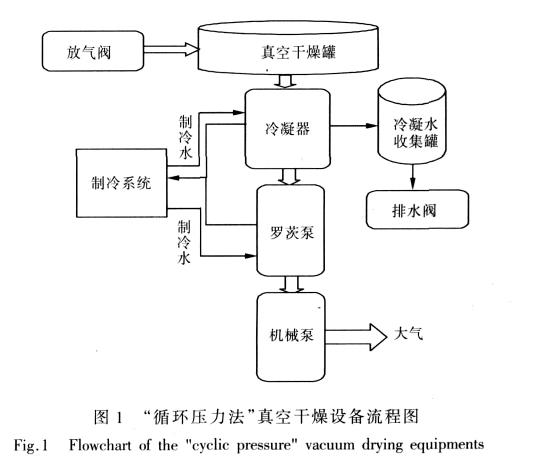

移动式溶剂汽相干燥设备与固定式溶剂汽相干燥设备有所不同,但工作原理相似。主要由以下几个系统组成:改造后的变压器油箱、真空系统、冷凝系统、汽相系统、溶剂储存输送系统、导热油加热系统、气动系统、冷却水系统、控制系统、通风系统等,其工作原理框图如图2 所示。

图2 移动式溶剂汽相干燥系统结构原理图

中国内第一台制造出来的移动式汽相干燥设备采用双蒸发器组装式设计模式,其系统原理图如图3 所示。设备有如下几个单元模块组成:

图3 MVPD 8.2 双蒸发器移动式溶剂汽相干燥设备的系统原理图

a)主体大模块1:真空机组与冷凝模块;

b)主体大模块2:蒸发器和电加热器模块;

c)设备小模块:粗过滤器和返回溶剂泵模块;

d)辅助设备模块1:储油罐+ 废油罐模块;

e)辅助设备模块2:水箱和冷水机组模块;含空压机和气动柜;

f)辅助件模块:装联接的管道的箱子(两根粗管子,3 根细管子);

g)保温被及油箱加热装置模块。

2.3、MVPD 设备的工作流程

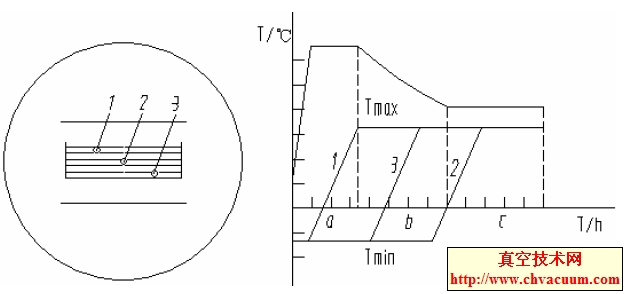

按照时间顺序,移动式溶剂汽相干燥设备工作主要分为以下几个过程[1,15-16]:

(1)准备阶段

首先用泄漏泵对冷凝系统和蒸发器抽真空,然后由溶剂储存罐向蒸发器中注入足够的溶剂。启动主真空系统对变压器壳体抽真空,使其压力降到700 Pa 以下。为了节省时间,在准备阶段时,就对蒸发器加热,蒸发器加热温度控制在80 ℃~90 ℃。

(2)加热阶段

主真空系统停止工作,主真空阀关闭。通向油箱内的溶剂蒸汽阀打开,进入蒸发器的溶剂受热变成溶剂蒸汽,通过管路进入变压器油箱,在器身冷的表面凝结并释放热能。冷凝后的溶剂从油箱底排出,返回蒸发器重新加热汽化。这样,溶剂蒸汽循环加热变压器器身,使得器身温度逐步均匀升高。随着温度的升高,绝缘材料中的水分开始大量蒸发。为保证变压器油箱和蒸发器的压差,加热阶段时,需利用泄漏泵对变压器油箱抽真空,箱体内未凝结的溶剂蒸汽、释放出的水蒸气和漏入的空气所组成的混合气体进入主冷凝器,前二者冷凝后流入收集罐。由于溶剂和水的密度不同,水沉积在收集罐的底部,其中下部的水经收集罐底部排出,而上部的溶剂被收集返回到蒸发器,形成一个循环。

加热阶段中,溶剂蒸汽温度控制在130 ℃~135 ℃,是根据A 级绝缘材料在无氧条件下最高允许温度而确定的。此阶段,绝缘材料中约90%的含水量将被排除。

(3)降压阶段

当绝缘材料吸收了较多溶剂液体后,会抑制后续溶剂蒸汽的凝结,并阻碍内部水分的向外迁移。为了提高加热速度,使绝缘材料内的水分快速蒸发,需要停止对器身加热,进入中间降压阶段。关闭溶剂蒸汽阀,停止溶剂进入蒸发器。由泄漏泵对油箱抽真空,使残留在绝缘材料中的溶剂重新蒸发,大量的溶剂蒸汽和部分水蒸汽经冷凝器进入收集罐,使水与溶剂分离,系统中所有的溶剂均收回到储油罐。当油箱内的真空度达到4.5 kPa 时,降压阶段结束。根据被处理变压器的规格不同,需要多次循环重复进行加热阶段和中间降压阶段。

(4)高真空阶段

当进入高真空阶段,变压器绝缘材料中含水量已经很少,约占总含水量的10%。这部分水分分散在绝缘材料内部,尤其是较厚的绝缘件中,很难排出。此时器身温度很高,接近设定温度,不能用提高温度的方法加快水分蒸发,只能降低外部压力,利用主真空泵对变压器油箱抽真空,使得残留在绝缘件中的溶剂和水分进一步蒸发,直至达到干燥标准结束。

(5)注油阶段

绝缘材料中水分被排除后,原有水分所占空间需立即被变压器油填充,以防止暴露在湿度较大空间中重新吸收水分。在真空状态下,将变压器油注入油箱,使变压器油充分浸透绝缘件。在整个工作流程中,MPVD 设备始终自动记录、监控干燥过程的重要工艺参数,如变压器内器芯的温度、壳体内的气体压力、总出水量等。操作人员可根据这些过程参数做出后续工艺流程的决策。

5、结论

本文在详细剖析了移动式溶剂汽相干燥设备的工作原理、设备系统组成和生产工艺流程的基础上,提炼出了一个反映其内部作业单元及流程间关系的简化流程模型;从质量和能量守恒原理出发,论文建立了一个包括40 个数学方程的热质传递数学模型。该模型完整地表征了工艺过程中溶剂、水、空气三种介质的相变与迁移过程的热力学规律,详细地描述了设备关键单元和流程中温度、压力、流量等重要物理量间的定量关系,反映了设备工作过程的热质传递与转换内在机制。

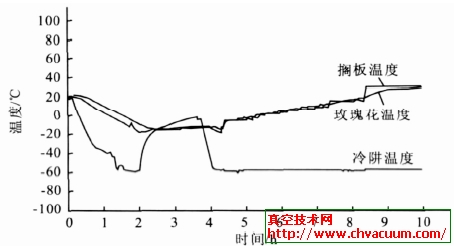

依据该模型,论文采用Matlab 软件编程,以一个来自生产现场的500 kV/750 KVA 变压器处理的实际工艺过程为例,完成了一个完整工艺处理过程的模拟计算。模拟结果给出了干燥工艺过程中器身温度、油箱内压力、出水量等关键工艺参数随时间变化的关系曲线,将模拟结果与实际生产记录数据相比较,发现二者在变化趋势上十分吻合,从而验证了所建立模型的正确性。

今后,以此模型为基础,可以定量研究移动式溶剂汽相干燥设备的结构参数和过程运行的工艺参数对整个干燥过程和干燥效果的影响作用;有希望为干燥工艺过程控制和结果预测提供理论依据,可供相关技术人员在改进设备的结构设计和优化工艺运行时参考借鉴。