真空冷冻干燥技术在果蔬加工中的应用

1、综述

第二次世界大战后期,由于军事战备食品的需求,真空冷冻干燥用于果蔬高品质脱水技术被迅速发展起来。70 年代以来,随着普通消费者对方便食品的要求日益增多,使冻干食品市场日趋扩大,冻干食品在发达工业国家已相当流行,成为国际贸易的大宗食品。经过几十年的发展,技术日渐成熟,设备日趋完善。我国在50 年代引进真空冷冻干燥技术,最初用于药物及生物制品的脱水干燥。1953 年卫生部所属北京、武汉两生物制品研究所先后安装了大型冻干设备,迈开了我国生物制品冻干工业化的第一步。60 年代后期在北京、上海、大连等地相继建立了一些实验性冻干设备,70 年代中期在上海建立了年产3000 吨的食品冻干车间。但是当时我国的人民生活水平低,人们有爱吃新鲜食品的习惯,冻干食品在国内市场不大;80 年代后期,一些外商看中了中国丰富的原料市场,开始在大陆投资设厂。到了90 年代,随着商品经济的发展和人民生活水平的提高,市场冻干食品的需求越来越大,特别是外商为打开中国市场,纷纷提供设备贷款以及包销部分产品,促使一些食品企业大胆引进国外设备建厂,而国内一些厂家亦争先恐后推出国产冻干设备。一时间,冻干食品行业呈现一派兴旺和蓬勃发展的景象。但真正有经济效益的企业并不多,相当企业由于未经充分论证后即仓促建线生产,在原料供应、销售市场、工艺技术等均不占优势的情况下,只好暂时停产以观市场,昂贵的进口设备闲置或部分闲置,实在令人惋惜。

我国的农副产品资源极其丰富,品种多、质量好、价格低,急需深加工增值。此外,我国的中草药、珍贵动、植物品种繁多,可生产出具有特色的冻干名贵产品。加入WTO 后,这种高科技含量的行业市场前景越来越好。冻干食品在一些发达工业国家已经达到相当高的普及水平,美国、日本冻干食品的比重已达到40% 以上。据有关部门统计,目前,美国每年消费冻干食品500 万t,日本160 万t,法国150 万t,其他国家也很可观。日本每年约需花1000 亿日元进口冻干食品,香港、新加坡和南韩每年进口冻干食品达500 亿日元。日本、美国及欧洲等每年约需冻干大蒜粉6000t,可见冻干食品的国际市场之大。另一方面,我国劳动力密集,加工冻干食品的成本比其他国家低得多。这种低成本,对外商产生了巨大的吸引力,近年来,外商转向中国求购大量冻干食品,这就为我国发展冻干食品提供了机遇。随着我国经济的可持续发展和人民生活水平的不断提高,人们对食品质量的要求越来越高,特别是对高质量的婴幼儿食品和保健食品的需求量急剧增加。另外,我国旅游、探险、航海事业必将有大的发展,同时高档餐饮业的迅速崛起、人们生活节奏的加快,都对方便即食食品的需求量越来越大。因此,发展冻干食品具有广阔的国际、国内市场。据国家海关总署、国家商检局统计,在20 世纪90 年代,我国脱水蔬菜出口量每年以30 %的速度增加,出口量约占世界总产量的2/3。而冻干蔬菜在国际市场的价格是热风干燥脱水蔬菜的4 ~6 倍,正成为国际贸易的大宗食品。国际市场冻干食品供不应求,但国内冻干食品工业尚处于发展初期,产量还很低。因此我国应加快发展冻干食品,把丰富的农产品进行深加工增值、外销创汇。国内外对冻干食品的巨大需求,为我国发展冻干食品工业提供了机遇。

真空冷冻干燥技术是一项高新加工技术,被认为是生产高品质脱水食品的最好加工方法。其原理是在真空状态下,利用升华原理,使预先冻结的物料中的水分不经过冰的融化直接以冰态升华为水蒸汽被除去,从而使物料在低温状态下被迅速干燥,称为真空冷冻干燥,简称冻干。用此方法生产的食品称冻干食品。现在除北京、福建、广东、青岛等地还在生产俏销的蘑菇、调料以外,食品冻干几乎没有发展。我国可用于冻干加工的食品资源特别是土特产十分丰富,如豆制品、蘑菇、苔菜、猕猴桃、椰汁、大蒜、茶叶、蜂蜜等产品在世界上都是有名的。随着对外开放、对内搞活政策方针的贯彻和我国人民食品结构的改变,食品冻干业在我国将会得到迅速发展。

当然,冻干技术还有许多尚待解决的问题。如妨碍冻干技术更为广泛应用的最大障碍是生产成本高,因此如何缩短冻干周期进行能源的综合利用、强化装置的功能,降低装置的耗能,降低设备造价都是冻干行业特别是食品冻干行业发展需要解决的重要课题。但是随着冻干技术的提高,冻干设备的日益完善,尤其是冻干设备的国产化,冻干食品的生产成本必将而且已经进一步降低。另外,与罐藏食品、冷冻食品相比,冻干食品的运输、贮存等经常性费用较低,而冻干食品的高质量所附加的高价值,可以弥补其成本高的缺点,尤其是对于价格高的食品物料,冻干成本在其产品销售价格中所占的比例并不大。由于冻干食品避免了传统脱水技术方法带来的变色、变味、营养成分损失大、复水性差等缺陷,具有保持原食品形、色、香、味、营养不变、复水性好、重量轻、可常温贮藏等优点。因此,冻干食品在国际市场的价格是热风干燥食品4~6 倍,是速冻食品7~8 倍。

2、冻干生产所用设备

2.1、主要设备

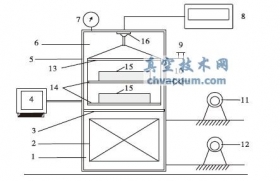

冻干食品生产最主要的设备为食品用真空冷冻干燥机组,该机组的性能,能耗和操作自动化程度的高低决定了冻干食品生产企业的技术水平的高低,食品用冻干机分间歇式和连续式。连续式机组在国内企业尚属少见。间歇式冻干机由干燥箱体、加热系统、真空系统、制冷系统、控制系统等5 部分组成。

(1)干燥箱体 有圆筒形及方形两种主要的形式,各有优点,圆筒形制造容易,但无法利用的空间多;方形则相反,空间利用率高,但制造较困难。

(2)加热系统 大多数采用辐射传热,辐射板由阳极电镀铝制成,导热介质有导热油,饱和水、二次蒸汽,有机溶剂如丙二醇、甘油等,热源均系用高压水蒸汽。

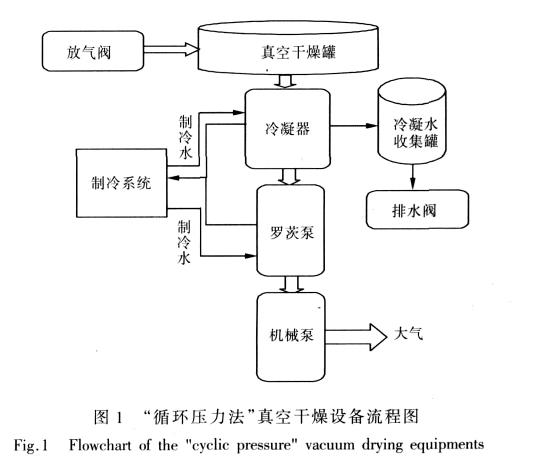

(3)真空系统 采用机械真空泵,有罗茨泵+油封泵及罗茨泵+罗茨泵+大气喷射+水环泵两种,两者主要区别是前者不能抽水蒸汽,因此对冷阱效率要求较高,优点是能耗小,后者则正好相反,能抽吸少量水蒸汽,缺点是能耗较大。

(4)制冷系统 由制冷机组与冷却排管构成,作水蒸汽捕集器(亦称冷阱)依其与辐射板组件的相对位置,有如下几种形式:①底置式:放置在辐射板组件的底部;②侧置式:放置在辐射板组件的两侧;③后置式:放置在辐射板组件的后面;④另置式:放置在辐射板组件不在同一容器内,另外一个容器放置,两容器之间有一个短而粗的管件连接。

(5)控制系统 有手动控制及自动控制两大类,自动控制又分仪表自动控制与PLC 可编程序控制两类。以PLC 可编程序控制最先进,现在已有专用的冻干程序控制仪问世,是在PLC基础上按冻干要求而设计的,能自动完成冻干过程中复杂的控制操作,并且有贮存数据的功能。

2.2、冻干食品生产线的配置

(1)清洗机及容器:用来清洗果蔬的泥土及表面残留物。

(2)多用切片机:用来将原料切成一定厚度的薄片,便于统一完成冻干时间及加快冻干速度,国产的即可。我国台湾、日本、美国产的切片机价格高于国产的约30-50%。

(3)冷却槽:杀青后的冷却槽可用清洗槽代替,简易生产线通常因自来水冷却沥水可选用振荡沥水机,一般选用离心机脱水。

(4)速冻库:速冻库的配置与冻干机的处理能力相适应,以日班生产配料,满足2 ~3 班冻干为宜。冷源最好单独或半单独设置(低压循环部分独立)以防止在速冻库热负荷较大时,影响到正在冻干过程中的冷却温度。

(5)冻干车间:冻干车间是冻干食品生产的关键工序,它的设置同时要考虑到产品质量受影响的程度,一般速冻库与冻干箱门之间的距离越短越好,并且此通道最好专用,仅作为物流通道,而不兼作人流通道,冻干箱门端与冻干机其它部分及设备最好隔开,以减少环境对半成品的污染。

(6)卸料与包装间:卸料与包装间应密闭,地面至少要用水磨石加打蜡,墙体要用白瓷砖贴至1.5m 高,以上部分要刷白色防水涂料,此车间须装设空调除湿设备,空调制冷可与冷库系统合用,除湿设备宜选用转轮式除湿机,以利降低除湿成本,车间最好无窗户,门尽可能密闭,最好采用无尘净化室专用的密封门,并要有换气、消毒、灭菌等设施。包装时一般要有不锈钢工作台,抽真空充氮封口机,抽真空设备宜选用水环式真空泵,抽速约20L/s,充氮气源为工业用氮气,经减压过滤充入即可。

3、冻干果蔬的生产工艺

3.1、工艺流程 原料选择→整理→预冻结→升华干燥→后处理→包装、贮藏。

3.2 操作要点 (1)预处理 一般预处理是指升华干燥前的所有处理,所以干燥前冻结也属于预处理。原料预处理和常规的果蔬干燥及果蔬速冻制品相同,如需进行挑选、清洗、去皮、切分、烫漂、冷却等处理,具体操作参见有关内容,在此不作详述。在进行果汁或蔬菜汁冻干时,则先用较低廉的加工方法预先将其浓缩,后在预冻结时将产品变成粒状。

预冻结是把经前处理后的原料进行冷冻处理,它是冻干的重要工序。由于果蔬在冷冻过程中会发生一系列复杂的生物化学及物理化学变

化,因此预冻的好坏将直接影响到冻干果蔬质量。冷冻过程中重点考虑的是被冻结物料的冻结速率对其质量和干燥时间的影响。速冻与慢冻有以下差别:速冻产生的冰晶较小,慢冻产生的冰晶较大;大的冰晶有利于升华,小的冰晶不利于升华;小的冰晶对细胞的影响较小,冰晶越小,干燥后越能反映出产品原来的组织结构和性能。但冻结速率高,所需的能耗也高。应综合考虑,选择一个最优的冻结速率,在保证冻干食品质量的同时,使所需的冷冻能耗最低。

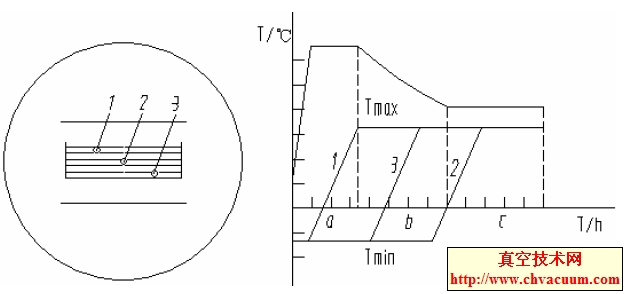

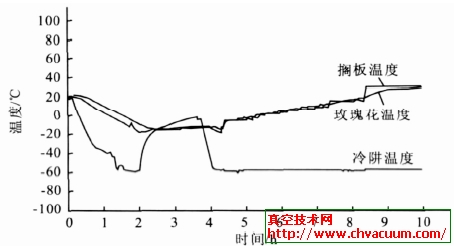

(2)升华干燥 升华干燥是冻干食品生产过程中的核心工艺,要控制好工艺条件。①装载量 干燥时,冻干机的湿重装载量即单位面积干燥板上被干燥的质量,是决定干燥时间的重要因素。被干燥食品的厚度也是影响干燥时间的因素。冷冻干燥时,物料的干燥是由外层向内层推进,因此,被干燥物料较厚时,需要较长的干燥时间。在实际干燥时,被干燥物料均被切成15~30mm 的均匀厚度。单位面积干燥板所应装载的物料量,应根据加热方式及干燥食品的各类而定。在采用工业化大规模装置进行干燥时,若干燥周期为6~8h,则干燥板物料装载量为5~15kg/m2。②干燥温度 冷冻干燥时,为能缩短干燥时间,必须有效地供给冰晶升华所需要的热量,因此设计出各种实用的加热方式。干燥温度必须是控制在以不引起被干燥物料中冰晶融解、已干燥部分不会因过热而引起热变性的范围内。因此,在单一加热方式中,干燥板的温度在升华旺盛的干燥初期应控制在70~80℃,干燥中期在60℃,干燥后期在40~50℃。③干燥终点的判断 干燥终点可用下列指征来判定:物料温度与加热板温度基本趋于一致并保持一段时间;泵组(或冷阱)真空计与干燥室真空计趋于一致,并保持一段时间;干燥室真空计冷阱温度基本上回复到设备空载时的指标并保持一段时间;对有大蝶阀的冻干机,可关闭大蝶阀,真空机基本不下降或下降很少。以上4 个判定依据,即可单独使用,亦可组合或联合使用。

(3)后处理 后处理包括卸料,半成品选别,包装等工序。冻干结速后,往干燥室内注入氮气或干燥空气破除真空,然后立即移出物料在一个相对湿度50% 以下,温度22~25℃,尘埃少的密闭环境中卸料,并在相同的环境中进行半成品的选别及包装。因为冻干后的物料具有庞大的表面积,吸湿性非常强,因此需要在一个较为干燥的环境下,完成这些工序的操作。

(4)包装与贮存 食品冻干后具有庞大的表面积,食品中的一些成分直接裸露到空气中,易接触到空气中的氧及吸附水分,从而导致冻干

食品的逐渐变质。其次,大多数冻干食品均具有天然色泽,这些天然色素易在光照下降解。在氧化作用及色素降解过程中,温度也是一个影响此类化学反应的重要因素。因此,冻干食品的包装主要考虑如何防止或减轻上述4 个因素的影响。

冻干食品所具有的多孔海绵状结构,既有其有利的一面,也有其不利的一面:一是产品一旦暴露于空气中容易吸湿和氧化降质,所以,冻干食品应抽真空包装,最好充氮包装;二是冻干食品所占体积相对较大,不利于包装、运输、销售,因此冻干食品常被压缩后包装。此外,多孔疏松状结构使得冻干食品在运输、销售途中极易破碎,因此,对于那些不便压缩包装的冻干食品,应具有一定保护作用的包装材料或包装形式。冻干食品常用的包装材料为PE 袋及复合铝铂袋,PE 袋常用作大包装用,复合铝铂袋常用作小包装用,外包装通常都选用牛皮瓦楞纸板箱,其大小符合集装箱运输之需要,用PE 袋作内包装时,为强化其隔绝氧、水、汽的作用,常用双层,必要时,还可采用铁罐包装,但价格较高,应用不很普遍。不论采用何种包装材料,均需采用抽真空充氮,并添加除氧剂及干燥剂。冻干食品应贮存在阴凉、干燥处,如有条件,最好放置在低温低湿的环境中,保质期通常为1 ~2年,采用铁罐包装时可适当延长。

4、冻干质量标准

冻干果蔬的质量要求较为严格,质量检验时,抽样率占每批总数的10%(客户有特需要求除外)每件随机抽取小样,混匀后作待检样品,下述检验项目均为行业推荐指标,大致如下:

(1)感官指标:色泽:应有该品种原料的色泽。香味:应有该品种的香味(或熟制后的香味)。粒度:指规格,依客户要求而定,其中粉末≤ 2%。

(2)水分 ≤ 5%

(3)夹杂物 不得检出(指非原料或其裂解物)。

(4)微生物 细菌总数≤ 500 个/ g;大肠菌群≤ 10 个/ 100g;致病菌:不得检出,或依客户要求另定。

(5)重金属 砷(以As 计)≤ 1.0mg / kg;铅(以Pb 计)≤ 2.0mg / kg;铜(以Cu 计)≤ 60mg / kg。

(6)装量 不低于标示量。

(7)包装材料 依客户要求而定。