影响真空吸盘吸附性能的几个主要因素

真空吸盘的吸附性能是受多种条件制约的,但主要的制约因素可归结为三点:(a) 吸盘的结构;(b) 吸盘的材料;(c) 吸盘与被吸附工件表面的贴合程度。

真空吸盘的常见结构

真空吸盘的结构分为普通型和特殊型,常见的普通型真空吸盘有以下三种:

(a) 扁平吸盘形状各异,材料品种多,特别适于搬运表面光滑的工件;

(b) 短波纹管型吸盘吸附刚性好,接触工件时缓冲性能好,吸力强,其波纹管可作小行程移动,用来分离细小工件,但它很少用于垂直举升;

(c) 长波纹管型吸盘与短波纹管型吸盘适用场合相同,但它能适用水平方向更大高度差,并可做较长距离运送动作。

特殊型真空吸盘是为了满足特殊应用场合而专门设计的,又分为异形吸盘和专用吸盘两种,这些吸盘的结构形状因吸附对象而异,种类繁多。

真空吸盘常用的材料

除结构外,吸盘材料也是决定其密封性能的关键因素。目前市场上的真空吸盘采用的材料有丁腈橡胶、硅橡胶、聚氨酯、氟橡胶等。由硅橡胶制成的吸盘适于抓住表面较粗糙的制品;由氨酯制成的吸盘则很耐用。另外,在实际生产中如果要求吸盘具有耐油性,则可以考虑使用聚氨酯、丁腈橡胶或含乙烯基的聚合物等材料来制造吸盘。具体材料的选择要根据工作环境对吸盘耐油、耐水、耐磨、耐热、耐寒等性能要求确定。

真空吸盘与工件表面的贴合程度

吸盘与被吸附工件表面的贴合程度直接影响着吸盘内的真空压力,若贴合程度过差,吸盘的真空度不易保持,就达不到吸附工件的目的。在使用真空吸盘的时候,我们总希望工件与吸盘接触的那部分表面是光滑和密封的,这样有利于真空吸盘牢牢抓住工件表面。但这只是个理想状态,通常被抓取的工件表面不具备这样的理想条件,工件的表面不是有气孔(如纸张)就是粗糙不平,这些因素就直接影响着吸盘与工件表面的贴合程度。当吸盘与工件表面贴合状态差的情况下就会发生我们常说的泄漏现象。弥补泄漏系统的措施通常有两个:

(a) 使用高性能的真空发生装置,使泄漏的气体在最短的时间里补充上来。这种方法的缺点是系统中仍存在较大的漏气量,并且能源耗费较高;

(b) 缩小吸盘的直径或通径。这种办法的缺点是当工件质量较大时达不到所需要的真空水平。

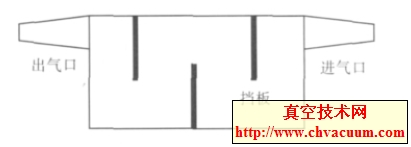

因此针对表面粗糙且质量较大的工件设计出一种新型结构的高适应性吸盘就是很有必要的了。

其它相关文章: