ANSYS在铁路机车仿真疲劳分析的应用

本文通过对机械结构疲劳分析的一般方法,结合目前工程技术领域广泛应用的CAE技术,以机车构架为载体进行结构的疲劳分析,并对设计的结构进行相应改进。通过分析,缩短了设计周期,减少了实验的次数及成本,提高了设计产品的可靠性。

疲劳是结构在一定载荷水平范围内(小于极限静载荷),承受重复性载荷而产生的一种现象。疲劳过程就是由于载荷的重复作用导致零件材料内部的损伤累积过程,其发生破坏的最大应力水平低于极限静强度,且往往低于材料的屈服极限。因此,对于承受着交变载荷或对称疲劳载荷的多数机械结构而言,机械静强度设计并不能真实反映他们的实际载荷情况。以铁路机车的关键部件转向架为例,根据有关资料显示,自列车提速以来,疲劳破坏的直接经济损失就达数千万元以上。许多机械和零部件承受随机载荷、波动载荷或交变载荷,使机构和零部件产生交变应力,最终导致零件的疲劳破坏,引起机械零部件的断裂失效,造成巨大的经济损失。由此可见,结构的疲劳分析是目前一项急待解决的重要课题。

一、疲劳分析概论

金属的单一机械特性与金属的疲劳特性不同,金属的单一机械特性通常用金属试样轴向拉伸试验中得到的强度极限σ b和延伸率δ来表征。而金属的疲劳特性通常用金属试样在循环加载下得到的疲劳极限S e或S-N曲线来表征。这两者虽然在名义上很相似,但实质却有很大的差别。

1.静态“应力—应变”特性

金属的单一特性分成两类:工程特性和真实特性。工程特性是指用试样的原始横截面积和长度计算的那些特性。真实的“应力—应变”特性是根据轴向加载过程中试样瞬时面积和瞬时长度计算的那些特性。

确定“应力—应变”曲线上的一些特定点,这些点是弹性模量(E),它是线弹性应变的斜率,也称为杨氏模量,其值为E =S/e =(P/A0)·(△l/l )。

2.光滑试样的疲劳特性

材料的抗疲劳破坏性能,在疲劳试验上有两种类型:一是应力疲劳,即控制应力幅值Sa为常值的疲劳试验,也就是常说的控制应力疲劳试验;二是应变疲劳,即控制应变幅值ε a为常值的疲劳试验。两种疲劳试验表征疲劳特性的参数也有所不同。

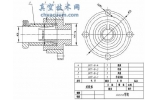

通过控制应力的疲劳试验,可以得到S-N曲线。疲劳强度系数σ’f和疲劳强度指数b是表征疲劳特性的两个参数,即确定了S-N曲线的形状,如图1所示。

图1 弹性真应力与寿命关系曲线 图2 平均应力修正

其中,疲劳强度系数是指一次循环中引起破坏所需的真实应力。在弹性范围内,应力疲劳与应变疲劳实质上是统一的,可以把应力振幅转换为应变振幅,反之亦然。

有了材料在对称循环下的S-N曲线后,可以通过平均应力修正的方法来考虑平均应力对疲劳寿命的影响,如图2所示。对同一材料的试样在不同平均应力和应力幅r时进行疲劳试验,找出试样能够达到无限寿命时的Sa,-S m组合,在图2中标出。试验结果表明,大部分点落在图2中直线和双曲线之间。

三、结论

随着计算机技术及有限元理论的发展,CAE技术将在工程技术领域得到更为广泛的应用。CAE技术的普及,不仅大大提高产品的研发成本,缩短设计周期,由于它对产品的疲劳及寿命的分析计算水平也有了成熟的理论及方法,因而对产品的安全使用及运营提供了更好的保障。