基于AutoCAD的停车设备组合机床自动数控编程算法

在停车设备用型材加工中,为了实现CAD 软件与数控机床加工之间的数据共享,提出一种适用于专用组合机床的自动编程算法。介绍了程序格式、数据预处理方法和程序生成方法,并在九通道二十一轴停车设备型材组合机床上进行了成功实施,验证了基于本算法的自动编程系统的有效性。

引言

随着社会的高速发展以及人们时间观念的不断加强,智能停车设备获得空前发展,满足了人们存取车时间短、入场无需停车引导等需求。在停车设备的加工过程中,立柱、横梁、纵梁等结构通常以H 型钢、槽钢为原材料,手工进行钻孔、铣槽以及等离子切割等加工。当应用数控机床加工停车设备的零件时,由于加工特征的数目和种类较多,生成加工代码时需要设计合理的加工工序并选配刀具。因此,准确高效地生成加工代码,成为停车产业关心的技术问题。

目前,基于图形的计算机辅助编程技术快速发展,提高了编程效率和程序准确度。文献通过读取DXF 文件自动建立图元信息数据库,按照特定工艺自动生成加工代码,对横梁上多个图元进行加工; 文献中,基于DXF 文件设计的图形自动编程系统,能对单视图的零件沿其轮廓进行切削。以上自动编程系统可识别简单图纸,加工方式单一,工艺不可更改。本文针对停车设备中H 型钢加工的要求,为一种H 型钢加工专用组合机床设计了一种自动编程算法,通过读取DXF 文件来获取图元信息,可识别按照第三角标准设计的多视图类型的图纸,能协调多个刀具同时工作,工艺修改简单、方便。

1、组合机床控制功能分析

1.1、系统功能分析

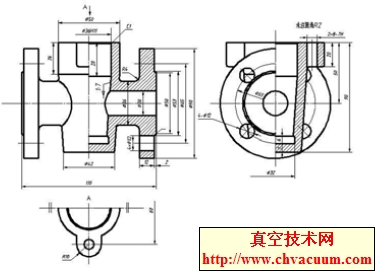

在停车设备的生产中,需要对较长型材的前、后、上三个面钻孔、铣槽以及等离子切割,并且满足安全条件时,多把刀具同时加工。如图1 所示,本组合机床采用卧式结构,安装A、B、C 三个龙门架,可以按图中箭头方向整体移动; 每个龙门架上安装三个刀架( 如A 龙门架上有d、e、f 三个刀架) ,使机床具备9 个可控刀具通道、21 个可控运动轴。由于刀具数量大、加工特征多以及多轴联动,人工编程很难实现。因此需设计一种图形自动编程系统,根据加工参数,快速、准确地生成符合加工工艺的NC 代码。数控系统按照NC 代码控制9 把刀具运动,实现多把刀具同时对型材的多个面进行多种形式的加工。

图1 机床结构

1.2、软件需求分析

根据组合机床功能分析结果,本自动编程系统应满足以下运动控制要求:

(1) 当龙门架间距满足安全距离时,多个龙门架可以同时运动;

(2) 在钢材长度方向上的某一位置,当钻削钢材的不同表面时,刀具无需沿钢材长度方向移动,因此同一个龙门架的相应刀具可同时钻削钢材; 当铣削或等离子切割钢材的不同表面时,刀具需要沿钢材长度方向移动,同一个龙门架的相应刀具应先后完成加工,不可同时加工。

为了实现上述运动控制要求,本文首先设定了数控加工代码的格式,然后读取DXF 文件的图元信息并预处理成可用的图元数据,最后根据生成代码的算法逻辑,通过人机交互,顺次生成NC 代码。

2、控制系统结构

本文设计的组合机床控制系统选用Visual Studio 2008 平台开发,结构如图2 所示。本系统通过设计的自动编程系统读取指定的DXF 文件以获取加工信息,生成NC 代码的文本文件。数控系统读取NC 代码文本文件生成加工任务,进行插补运算、PLC逻辑控制以及系统运行监控。控制器采用基于我们课题组设计的Ether MAC 实时以太网平台开发。

图2 控制系统结构

6、结束语

本文设计的H 型钢加工专用组合机床图形自动编程系统,可访问符合第三角标准设计的图纸,适用于多视图、多独立加工特征的图纸。操作者按照工艺点选图元,系统自动生成符合工艺的NC 代码,工艺适应性好。本系统适用于多种刀具同时对较长型材进行不同形式的加工,生产效率较高。应用本文设计的图形自动编程系统,可大大提高H 型钢加工中的编程效率,并提高编程准确度,以实现H 型钢的自动数控加工。