基于Isight的机床结构CAD/CAE集成优化方法研究

在多学科优化集成软件Isight 环境中,综合应用SolidEdge 参数化建模功能和ANSYS 有限元分析功能,建立一种面向数控机床的CAD/CAE 集成优化设计框架。提出了采用优化拉丁超立方抽样试验设计、响应面近似模型建模以及智能优化方法,以某卧式加工中心Z 向进给系统为研究对象,进行了CAD/CAE 集成优化应用验证,并对滑座的几何尺寸参数进行了优化,结果表明提出的集成优化方法是可行的。

引言

随着CAD/CAE 理论和计算机技术的高速发展,数值模拟技术越来越受到人们的关注。通过CAD、CAE 乃至CAPP、CAM的集成,构建面向现代产品设计的协同工作环境,可节约花费在模型修改和重建上的时间和精力,尤其有助于机床等大型复杂机械产品的结构优化设计。针对大型机械结构性能优化问题,需要在计算机上进行大量计算仿真分析。考虑到直接利用优化算法,不仅迭代次数较多而且不易收敛,为了有效避免高强度仿真计算,减少迭代时间,有必要借助近似方法建立优化模型。首先基于试验设计等抽样技术获得样本数据,进而驱动CAD 修改结构模型,结合CAE 提取一系列的结构分析响应值,利用回归、拟合、插值等方法创建仿真程序的近似模型,最后选用优化算法对近似模型进行求解。

本文引入由达索系统SIMULIA 公司推出的多学科优化集成软件Isight 进行数控机床结构性能集成优化设计的研究工作。基于Isight 强大的多学科流程集成能力和全面的设计优化算法库,综合应用SolidEdge 参数化建模功能和ANSYS 有限元分析功能,对构建机床结构CAD/CAE 集成优化系统的方法进行了研究。以某卧式加工中心Z 向进给系统为例,基于Isight 进行了CAD/CAE 的集成开发,将参数化实体模型和有限元分析集成在一起,实现仿真流程的自动化,并在此集成环境下对滑座的几何尺寸参数进行了优化。

1、CAD/CAE 集成优化方法

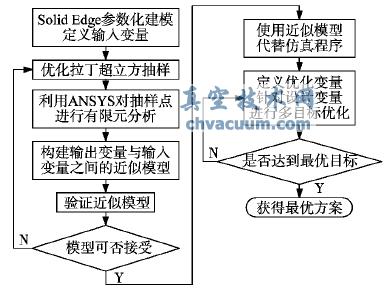

本文综合应用CAD 参数化建模功能和CAE 分析功能,实现了CAD/CAE 的集成和自动计算,采用试验设计、响应面近似模型以及智能优化算法,实现了CAD/CAE 的集成优化。具体的集成优化流程如图1 所示。

图1 机床结构的CAD/CAE 集成优化流程图

1.1、SolidEdge 集成开发

SolidEdge 采用标准的ActiveX 自动化和组件对象模型( COM) 技术,为广大用户提供了多种二次开发的途径。用户可以根据自身需要,方便地扩展SolidEdge 的功能或集成SolidEdge 功能到用户的应用程序中。为了实现CAD 参数化建模功能,本文通过编写vbs 文件对SolidEdge 实体模型的变量表进行操作,实现零件的参数化建模以及装配体的自动装配,并将更新后的装配体导出为Parasolid 格式文件。

3、结束语

基于多学科设计优化平台Isight,通过对Solid-Edge 和ANSYS 的二次开发,实现了仿真流程的自动化。综合试验设计、响应面近似模型以及智能优化算法,提出了一种机床结构CAD/CAE 集成优化方法。以某卧式加工中心Z 向进给系统为例,实现了滑座的尺寸优化,验证了所提优化方法的可行性。

本文提出的CAD/CAE 集成系统的思想,可推广到不同的CAD 和CAE 软件环境,可广泛用于多目标的工程优化问题。如何在此集成系统的基上搭建其他分析工具,做到最大限度地综合利用各个分析工具的优势以满足对不同性能的预测和评估,在后续工作中有待进一步完善。