材料放气率测试技术的发展时期

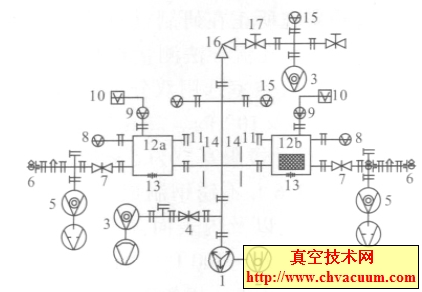

1995 年德国葛利克大学物理实验研究所采用对称的结构测量材料放气率,两个测量室共用一组抽气系统,两个测量室压力之差乘以小孔的流导即为材料的放气率,如图4 所示。两个测量室有相同的形状和大小,通过直径5 mm 的管道与抽气系统连接。一个测量室放置试样,另一个测量室用于本底的测量(器壁表面的吸放气、真空规的抽气等),由于左右容器、流导和质谱计存在差别,这种差别在空载时测定,将用于放气率测量值的修正。样品通过磁力传动机构把试样放置在测量室内,可避免测量室暴露于大气。测量室内有加热系统,能控制样品的加热温度,测量样品在特定温度下的放气率。质谱计取代热阴极离子规,测量单一气体的压力,并计算单一气体的放气率。该测量装置的极限真空优于10-8 Pa,烘烤温度能达到200℃,测量范围是2×10-9 Pa·L/(s·cm2)~1×10-14 Pa·L/(s·cm2)。

1.离子泵; 2.钛升华泵; 3.机械泵组; 4.超高真空阀门; 5.分子泵; 6. 磁传动机构; 7. 全金属阀门; 8.B- A 规; 9. 质谱计; 10. 质谱及控制单元; 11.观察窗; 12.测量室; 13.电加热测量与控制; 14.小孔; 15.皮拉尼规; 16.90℃转换超高真空阀; 17.可调阀

图4 放气率测量装置示意图

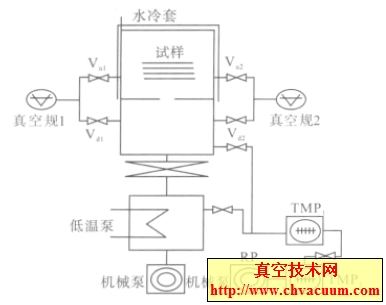

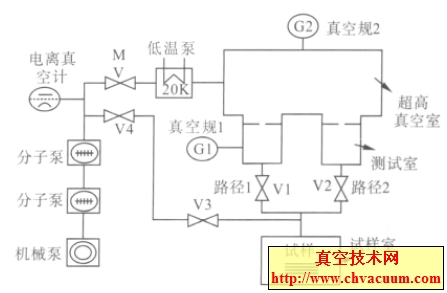

1995 年日本筑波顶级材料研究院采用一种改进的双真空规流导法(Twin- gauge throughputTGT)测量材料的放气率,如图5 所示。测量装置选用冷凝泵和双分子泵组作为抽气系统,极限真空能达到10- 10 Pa;选用水冷套主动控温方式,保持测试室内的温度恒温;选用流导为8 L/s(20℃,氮气)的小孔。真空测量系统由两个电离真空规(LEYBOLD,IE514)和质谱计(ULVAC ,MSQ- 200S)组成,分离规G1 和G2 用磁悬浮规校准,一致性好于99.5%,其中一个规是主规另外一个是辅助规。通过四个阀门的组合,测量出真空规的放气率,从而延伸了测量下限。

图5 TGT 方法测量材料放气率装置示意图

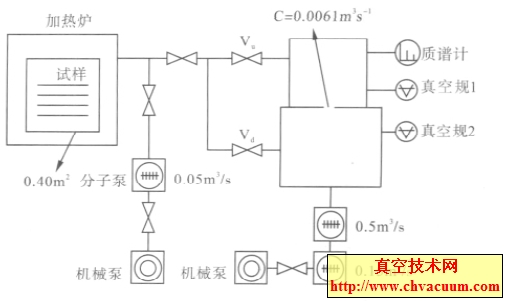

1996 年日本的筑波材料协会采用转换气体路径的方法(switching between two pumping paths)测量低放气率材料。通过不同的进气路径测量测试室本底[6],如图6 所示。测量装置采用304 L不锈钢制作,极限真空能达到10- 8 Pa,烘烤温度能达到450℃,选用流导为6.1 L/s 的小孔,测量下限能达到1×10-12 Pa·L/(s·cm2)。上游室安装一个B- A 规(G1)和一个四极质谱计;下游室安装一个B- A 规(G2)。经过长时间的烘烤和抽气后,打开Vu 并且关闭Vd,测量总的放气量QZ;关闭Vu 并且打开Vd 时,测量测试室的放气量Qb。QZ和Qb 相减即为试样和试样室内的放气量。试样室内的放气量在不放置试样时测量。这种方法可以根据不同的进气方式,测量测试室和真空规带来的影响;如果从下游室进气时,返流对测量结果影响较大。

图6 SPP 方法测量放气率装置示意图

2006 年日本山口大学科学与工程研究院采用转换气体路径的方法测量低放气率的材料。测量系统采用试样室和对称的测试室组成,并利用SPP(switching between two pumping paths)方法测量材料放气率,如图7 所示。测量装置选用低温泵和双分子泵串联的抽气系统,极限真空为10- 9 Pa;选用对称的测试结构,能实时测量出真空规和测试室产生本底,测量范围为(1×10-7Pa·L/s·cm2~1×10 - 10 Pa·L/s·cm 2)。测试室和超高真空室之间选用流导为6.1×10- 3 m3/s 的小孔。系统经过长时间的烘烤和抽气后,打开Vu 并且关闭Vd,测量总的放气量Qz;关闭Vu 并且打开Vd 时,测量测试室的放气量QB。Qz和QB 相减即为试样和试样室内的放气量。试样室内的放气量在不放置试样时测量。采用同一个分离规前后两次测量测试室的压力,其测量结果均包括了分离规本身吸放气的影响,如果两次测量的吸放气量一致时,则两次测量结果相减,就可以消除分离规吸放气的影响。

图7 SPP 方法测量材料放气率的装置示意图

在这一时期,测量装置主要采用不锈钢材料,并经过特殊的处理,降低测量室内的本底,同时,提高真空仪器的测量精度,延伸测量下限,为减小材料放气率的测量不确定度奠定了基础。