氟橡胶聚合的数学模型控制

由于聚合过程非常复杂,聚合釜的温度控制一直是流程工业中的一个难点。本文分析了聚合反应的特点,结合聚合速率随引发剂衰变的规律及反应釜热交换的机理,建立起聚合釜的温度控制的数学模型。其特点是稳定反应速率,从而稳定控制反应放热,以此来稳定控制产品的质量。

1、反应过程

氟橡胶生产的反应釜,从工艺来看是半连续式的反应器。首先加入助剂及初始单体,用夹套通蒸汽的方法将反应釜温度升至一定值,当反应釜釜内压力达到规定值时,加入一定量的引发剂,反应开始进行。在反应过程中连续加入单体,单体的量由反应釜压力的控制来维持,从而使得釜内单体的浓度恒定;整个反应过程是一个放热反应,因此需要在反应的同时给反应釜夹套通入大量的冷却水对反应釜进行降温,从而保证反应釜的温度稳定。经过一段时间的反应,反应釜的单体进料累积量达到一定的数量,同时反应釜内的液相中产物达到预定的浓度后停

止加入单体,停止反应,一次性排出釜液,进入后处理阶段,这样就完成一个操作周期。

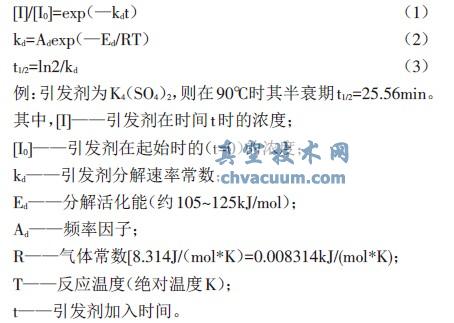

通过对聚合反应过程的了解,要很好地对氟橡胶产品质量进行稳定控制,就得从反应过程及机理来考虑。我们要做到很好的自动控制的话,就应该从反应的源头出发,以定量来控制定量,而不应该以变量来应对变量,这样产生的误差是可想而知的,并且是增加了控制的成本即产品的生产成本。因此我们首先应该把反应的速度稳定下来,这样我们用的冷却水流量和温度也就自然的稳定了,也就得到了很好的稳定控制。要稳定反应速度,我们就得从反应机理来看。在整个反应过程中,我们可以知道反应单体的纯度、压力都比较稳定,这些因素都可看成是不变的,影响反应速度的因素就只有引发剂的浓度了。影响引发剂的浓度的变化的就是温度,反应温度不稳定直接影响引发剂的分解速率,温度越高分解速率越快,也就是说引发剂越容易很快失效,所以引发剂的分解温度(即反应温度)的稳定是非常重要的。影响引发剂浓度的因素还与加入的时间和初始量有关,因此怎么样去平衡这三者之间的关系也就是稳定反应速率的关键。由于引发剂的浓度变化实质是引发剂的分解(衰变)而引起的。可由引发剂分解动力学得出相关的关系:

通过上三式,我们可以知道引发剂的加入速率只有在等于引发剂衰变速率时,引发剂的浓度才能在反应釜内达到恒定,也即反应速率恒定。(反应釜的温度考虑不变时)

3、结论及评价

在整个模型中,要注意的几个环节:

(1)由工艺提出引发剂的分解活化能和频率因子,还有是要说明是否有其他助剂成分影响反应速度或引发剂分解的。

(2)在反应速度稳定后,冷却水进出口温差是否与冷却水的量相对稳定。

(3)如果反应速度稳定后,物料的进料量与设定的物料进料不符,则可能是反应时间的设定上需要调节,或者有些参数就需要实践去修正。

(4)以前所搞的连续补加之所以出现分子量小不符合标准,我想主要原因是引发剂的浓度在整个过程中的变化如图2;一次加入的引发剂衰变的浓度变化图如图3;而我上面所提到的引发剂的浓度变化图如图4。由图3可以知道一次性加入引发剂是不可行的,它只能维持到1.8h左右不能到反应结束。由图4知道补加时间间隔到1.8h后补加的量几乎和初始加入量相同。

(5)在整个模型的分析中,在最初加入的引发剂浓度的计算是通过非线性拟合得到的,可能存在一定的偏差;还有就是聚合反应热焓的计算是考虑的所有反应热全部由冷却水带走的,这样就没有考虑反应釜的自身散热,因此在最后建立的数学模型要通过多次的试验才能得到最接近的热焓,也可以让工艺人员提供反应热焓,从而来修正计算出来的热焓。

(6)现目前我们采用的控制方案已经能将反应温度控制在0~1℃,(引发剂是半连续的加入,并且不是按引发剂半衰期来控制引发剂浓度),若能采用上述方案的话,不仅能将反应温度控制范围变小,提高到0~0.5℃以内。

(7)这个控制方案不仅能节约大量的人力和物力,还能够稳定产品质量,节约能源消耗。