压力容器的氦质谱检漏方法

随着压力容器出口产品的增加及各制造企业对产品质量的重视,氦质谱检漏方法在我国的压力容器制造业中的应用也逐年递增。氦质谱检漏方法(以下简称氦检)以其高灵敏度和准确性而通常应用于整体防漏等级较高的压力容器上。氦检方法基本上可分为用氦气内部加压法和设备内部抽真空外部施氦这两种,由于后者需将设备完全抽成真空状态,往往会增加试验用设备(如高、低压真空泵、真空阀等)和设备工装(如外压加强圈)而使造价提高,所以该方法通常用于容积小而厚壁的设备;对于大多数压力容器而言,通常优先选用前一种方法。

试验原理

质谱检漏仪是根据质谱学原理,用氦做探索气体而制成的仪器。

试验时当其从漏孔中泄出后,随同其它气体一起被吸入质谱检漏仪中,质谱检漏仪内的灯丝发射出的电子把分子电离,正离子在加速场的作用下做加速运动,形成离子束,当离子束射入与它垂直的磁场后做圆周运动,轨道半径由下式决定:

式中:R 为离子运动轨道半径(cm)

H 为磁感应强度(T)

M/Z为离子质量与其电荷数之比

U为加速电压(V)

由上式可知,当R、H为定值时,改变加速电压可以使不同质量的离子通过接收缝接收检测。在仪器分析器的某一特定位置上设置收集极,就可以把氦离子从产生的离子残余物中隔离出来并转换为仪表显示的比率——从质谱检漏仪吸入的氦部分的压力函数。而作为探索气,氦气在空气及真空系统中的含量甚微,在空气中仅占二十万分之一,这样仪器本底噪声小,同时氦的质量小,仅大于氢,易于通过漏孔,具有较高的扩散速度,即使是微小的漏量,也很容易反应出来。氦气为惰性气体,不会与被检设备的各种材料发生反应,不易被吸附且使用安全。

工艺过程

氦检应在设备施工和其它检验均已完成后进行。试验前设备表面及内部须清洁、干燥,否则将会影响试验结果以至造成错误的判断。本文就内部加压氦检方法的工艺过程做如下简述:

试验所需物品及设备

氦质谱检漏仪、吸枪、氦气瓶、热风装置、压力表、塑料薄膜及胶带2.2操作过程

设备的表面处理及干燥

由于氦检是通过氦穿过漏孔来检漏的,所以焊缝表面若存有油污、焊渣以及设备内部的积水、污垢等都会使泄漏孔暂时阻塞而影响检测结果,因此,试验前必须彻底清理设备内部及焊缝表面并用热风装置将设备内部彻底干燥。

质谱检漏仪的校验

吸枪与质谱检漏仪之间使用金属软管连接后,将吸枪移至正压校准漏孔出口侧,校验仪器的读数。质谱检漏仪应在校验后使用并在试验期间每1~2小时校验一次。质谱检漏仪的检漏率应高于设备所允许漏率1~2个数量级。

内部加压

首先将设备稳固的置于明亮、透风良好的场所,连接好试验用管路及压力表,压力表至少采用两个量程相同且经校验的压力表,并应将其安装在试验容器的顶部便于观察的位置。先用氮气或其它惰性气体将设备压力提高,然后用纯氦气或氦气混合气把试验设备的内压增加至试验压力且应使设备内部至少含有10%~20%的氦气含量。试验压力应不高于设备设计压力的25%,但不低于0.103MPa。

检查

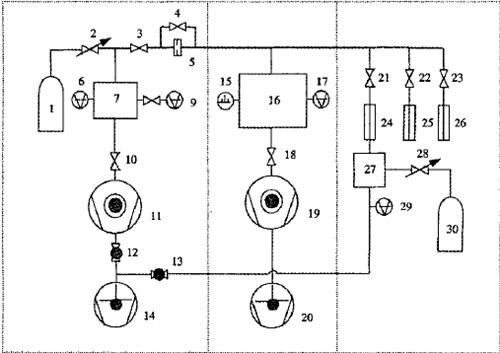

设备保压30分钟后,用扫描率不大于25mm/秒或更慢的速度在距离焊缝表面不大于3mm的范围内用吸枪吮吸,并应从焊缝底部至上而行。参见图1。

1- 氦质谱仪; 2- 吸枪;3- 被检件;4- 氦气源;5- 正压校准漏孔

如管板等焊缝较多或检测面积较大时,可将该部分用塑料薄膜完全罩住并用胶带封住,以使泄漏的氦气进入罩中如图2 所示。

在塑料罩的不同处做出小孔,在充入一定的氦气前、后各记录最初的读数,然后封住小孔,12小时后在相同的位置上记录新的读数。如发现泄漏,则应按前述的方法逐条焊缝进行排查直至找到泄漏点。