ITER导体总体气密性检测系统的检漏系统运行及标定

ITER导体总体气密性检测系统为大容器检漏系统,不可以直接连到氦质谱检漏仪上进行检漏,存在辅助系统(如ITER导体总体气密性检测系统介绍所示)。在高真空抽气过程中导体检漏系统进行检漏,完成找漏和排漏后,最后对导体检漏系统标定,确定其最小可检漏率Qmin。

标准漏孔

标准漏孔是衡量漏孔漏率大小的尺子,是ITER 总体检漏系统标定中重要仪器之一。目前,标准漏孔主要有渗氦型标准漏孔和通道型,本实验所使用的标准漏孔为渗氦型漏孔。此漏孔型号为LK- 9,在温度23℃下,入口压力为100 kPa,出口压力低于1kPa 时对氦气的漏率为5.3×10- 9 Pa·m3/s。漏孔自带一个大气压的纯度>99.999%的氦气室,不使用时出口阀门为敞开状态。这种装置使用方便,节省氦气。

检漏

在高真空抽气阶段,分子泵正常运行,起初状态为分子泵的前级管路中机械泵阀门全部开启,与其并联的检漏仪连通阀门完全关闭。当系统真空度达到10- 2 Pa水平时,打开检漏仪的连通阀门,待检漏仪信号值相对稳定,此时对系统的拆、装部件(如压力气路引出馈口、阀门、法兰等密封处)自上而下用氦气喷枪逐一进行喷吹检漏。如果有漏,氦气被吸入检漏系统内部并迅速进入检漏仪,由检漏仪仪表指示出来。信号值变化大小可以确定检测出的漏孔漏率大小,喷枪喷吹的位置可以确定检出漏孔的位置,并及时采取措施进行补漏。当检漏仪进口压力<20 Pa 时,此时检漏仪处于‘FINE’模式,在此条件下对上述部件再做一次最终检漏。

标定

完成检漏补漏后,待导体检漏系统的真空室压强约为5.0×10- 3 Pa,关闭机械泵的连通阀门。检漏仪作为分子泵的前级泵,接收来自真空系统的全部气载。此时,不存在辅助泵的氦分流,导体检测系统的灵敏度最高。

当检漏仪进口压力在5 Pa 以下时,检漏仪的输出信号值<1×10- 9 Pa·m3/s,信号噪声值变化限于输出信号值在小数点区间上。检漏系统漏率对应检漏仪的输出信号值相对稳定,则可以对系统漏率进行标定。

标准漏孔与检漏系统连通前,应先抽空漏孔与连通阀门之间存留的空气与氦气,然后再打开连通阀门,标准漏孔的氦气进入真空室。标准漏孔的氦气进入真空室,检漏仪输出信号值在稳定区域内保持时间大于等于3 倍的反应时间,记录标准漏孔漏率应检漏仪输出信号值I1。随后关闭标准漏孔的连通阀,检漏仪输出信号值在稳定区域内保持约20 min,记录系统氦本底对应检漏仪的输出信号值I0 以及系统本底噪声In。则系统的最小可检漏率按下式计算:

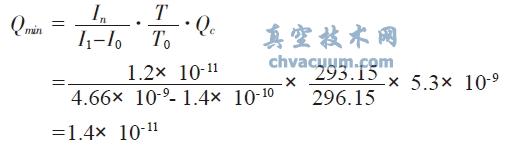

Qmin = In/I1-I0 ·T/T0 ·Qc (20)

式中In———检漏仪检测过程中的输出噪声信号值;I1———标准漏孔漏率对应检漏仪的输出信号值;I0———系统本底对应检漏仪的输出信号值;T———导体检测时的环境温度;T0———标准漏孔漏率标定时的环境温度(23℃±0.2);Qc———标准漏孔校准的漏率(氦)

实验数据及处理

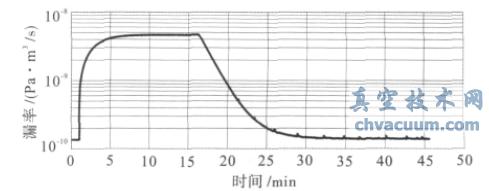

图4 检测系统标定漏率- 时间曲线

如图4 所示,待系统漏率稳定后打开标准漏孔连通阀,氦气进入系统,记录标准漏孔漏率对应检漏仪的输出信号值I1=4.66×10- 9 Pa·m3/s;关闭标准漏孔连通阀,记录系统本底对应的检漏仪输出信号I0=1.40×10- 10 Pa·m3/s 以及系统噪声信号In=1.2×10- 11 Pa·m3/s;记录标准漏孔的校准漏率Qc=5.3×10- 9 Pa·m3/s 以及所处的环境温度20℃。则检漏系统的最小可检漏率Qmin:

由于ITER 导体研制技术规范明确规定总体检漏系统的最小可检漏率达到小于1×10- 9 Pa·m3/s的条件下,方可对单件导体进行气密性检测。经标定, 此导体整体检漏系统的最小可检漏率Qmin=1.4×10- 11 Pa·m3/s,满足导体漏率检测要求。

相关阅读: