低温液体运输车的低温夹层的氦质谱检漏

随着科学技术快速发展, 低温液体在工业中大量使用, 高真空多层绝热结构运输车得到了广泛应用。绝热夹层具有优良的密封性, 是保证抽真空质量和低温储运设备真空寿命的重要条件, 因此应严格控制夹层的漏率。运用超声、射线、磁粉和渗透等手段的检查都不能满足抽真空的需要(母材做超声检测) , 漏点有可能在任何地方出现,如焊道、母材等, 所以抽真空时还需要做氦检漏工作。氦检漏技术水平的高低直接影响着罐体夹层抽真空的成败与否, 是保证抽真空效率的重要条件。

氦检漏前的准备工作

在检漏前要先去除贮罐外表面的焊渣、油垢,再进行清洁处理, 清洁后要烘干被检件。清洁处理的目的是为了使漏孔不被污物、油和有机溶液等堵塞, 并使检漏仪器不被污染。由于使用氦质谱检漏法的设备和氦气都较为昂贵, 为了提高检漏效果、节省氦气, 检漏前应对真空系统进行预抽空处理。

(1) 首先将罐体置于加温炉内进行预抽空, 当夹层真空度小于10Pa 后, 从抽空管路通入高纯氮气, 使真空夹层的压力达0.1MPa , 然后加温至120℃~130℃(保温不少于12小时) 。在加温炉内不同位置放置3 个热电偶, 以观察和控制温度。启动抽空机组, 抽空4~6 小时后, 将高纯氮气充入真空夹层, 使其压力达0.1MPa, 继续加温6 小时后抽空。

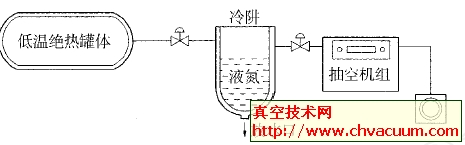

(2) 上述充氮气、加温及抽空过程一般不少于8~10次。在抽空过程中, 温度要保持恒定, 在抽空机组与罐体之间应安装冷阱(如图1所示), 且保证冷阱内有液氮。充氮、加温时应取下冷阱除霜, 并使其保持干燥。

(3) 当冷阱内无明显结霜且真空度达到011Pa时, 开始对夹层进行氦检漏。

图1 冷阱工作流程示意图

氦检漏的物理过程

检漏的方法有很多种, 可分为氦质谱检漏仪法、卤素检漏仪法及其他简易检漏法。用氦质谱检漏仪进行检漏时, 被检件的全部或局部是处于加压或抽空的状态, 检漏仪总是处于被检件器壁的低压一侧。示漏物质通过被检件上的漏孔进入检漏仪之前, 一部分被辅助真空系统抽走,只有一部分进入检漏仪。

检漏仪与被检件及辅助真空系统连接, 系统正常运转后就可以开始工作。当氦气没有喷到漏孔上时, 可认为检漏仪本底值是0(或补偿到0)。喷氦气后, 氦气通过漏孔进入检漏系统, 系统内各处氦的分压开始上升, 直到稳定状态(即进入的氦气量等于被抽走的量)。此时若停止喷氦,由于泵的抽气作用, 系统内各处氦分压就逐渐降低, 最后趋于初始的本底值。