正压漏孔校准装置的研制

标准漏孔有两种形式:一种,漏孔一端真空另一端为一个大气压的示漏气体,称做真空标准漏孔;另一种,漏孔一端大气另一端加高于一个大气压的示漏气体,常称做正压标准漏孔。前一种漏孔大多用来对氦质谱检漏仪进行校准;后者多用在对卤素检漏仪进行校准的正压漏孔。目前正压检漏仪器,以其操作方便、便携、检漏成本低等优势,在制冷、机械、汽车制造等行业被广泛采用。正压漏孔用于正压检漏仪灵敏度校准,其漏率校准的不确定度直接关系到检漏仪的检漏仪灵敏度和检漏的有效性。

目前国内外许多国家标准漏孔的校准规范包括了对正压漏孔的校准方法和对应装置。我国航天部门的有关单位针对正压检漏的需要,也建立了一套很复杂的正压漏孔校准系统,因该系统成本高,很难推广。本文建立的改进型漏孔校准装置(以下简称装置)具有成本低,不确定度小,自动化度高,操作简单等优点,易于推广。

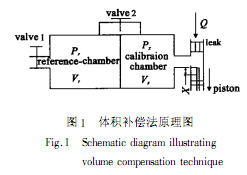

1.1、装置结构

本装置为体积补偿结构如图1所示,装置采用MKS公司生产差压薄膜规698A,量程为1.33kPa,测量精度为示值的0.05%,最小压强分辨率为0.001Pa,不重复性为0.001%FS(FS为满量程),零点温度系数30ppm.FS/℃,满量程的温度系数0.01%FS/℃,测量活塞外径2.352mm,测量误差不超过±5μm,活塞杆由千分尺推动,标准温度计分辨率0.1℃,大气压力由DHI公司生产的数字压力计测量精度为0.012%。该装置有恒压、定容两种操作方法。

1.2、恒压操作方法和工作原理

1.2、恒压操作方法和工作原理

Q=P0·X·A·Tτ/T·Δt (1)

式中:Q--标准漏孔的漏率,单位Pa·m3/s;

P0--当t1时校准室内的绝对压力,(可以用t1时当地大气压力代替),单位 Pa;

A--活塞杆截面积,单位m2;

X--活塞移动距离(L2-L1),单位m;

Tτ--标准漏孔的参考温度,单位K;

T--环境温度,单位K;

Δt--校准开始、结束的时间间隔(t2-t1),单位 1。

此方法所校准的标准漏孔漏率不能太小,否则活塞移动所造成的压力波动影响太大。通过试验,大于 10-5Pa·m3/s的漏率可以方便地使用此方法。该种校准方法以及其校准不确定度已经有文章做过介绍 。对于小于10-5 Pa·m3/s的漏率需要采用另一种方法校准,另外该方法无法实现瞬时漏率测量和计算机数据采集。

1.3、定容操作方法和工作原理

定容法不能利用Q=△P·Vx/△t公式来计算,因为薄膜计是靠薄膜的弹性变形原理来测量压力的,所以 Vt、Vx都发生了变化,并且严重影响了校准数据的正确性。以本装置为例会造成大约20%的负偏差。我们通过理论推导计算和试验验证发现漏入气体量和压力值大致成线性关系。

根据有在理想气体状态方程恒温条件下:

P0·Vt=Pτ·(Vτ-△V) (2)

P0·Vx=Px·(Vx+△V)+Q·t (3)

根据上式可以得到:

Q·t=Vx·[P0·(Px/P0·Vx + Pτ/P0·Vτ)·△V+P] (4)

在△P小于1KPa时Px/P0和Pτ/P0近似于1,则

Q·t=Vx·[P0·(1/Vx+1/Vτ)·△V+P] (5)

根据差压薄膜规工作原理, △V正比于P,则有Q·t 正比于P,可以得到

Q=k dP/dt=k· d(P0+P)/dt= k dP/dt (6)

为了证明式(6)的成立,我们采用了实验的方法,先关闭阀门1和阀门2,移动千分尺带动活塞移动,如果活塞位移量X与薄膜计压力示值符合线性关系,一定有△V 与 △P 符合线性关系。验证数据如表1所示。

表1数据证明了本装置漏入气体量和薄膜计压力示值符合线性关系,其线性误差不大于示值的0.3%,能够满足正压漏孔漏率校准的要求。体积系数k值可以通过以下方法测得:安装好标准漏孔,将千分尺调节至0mm 的位置,关闭阀门1和阀门2,等系统稳定后读取薄膜计压力示值p1,推进千分尺至 x mm 处, 读取薄膜计压力示值 P2。k值可以按下式计算:

k=P0·x·A/(P2-P1) (7)

其中: k为体积系数,单位m3;A为活塞截面积,单位m2。

重复以上步骤至少三次, 其k值计算偏差不超过±1%,否则必须检查系统是否漏气。然后系统放空后再重新关闭阀门1和阀门2,当薄膜计压力示值稳定上升后开始计时, 根据式(6)计算标准漏孔的漏率值。

2、装置的最佳校准能力及验证

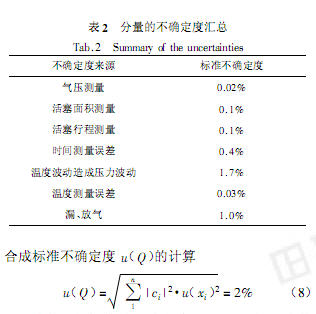

只有在温度T恒定、薄膜计不重复性为零、 参考室和校准室没有任何吸放气和漏气现象的理想状态下式 (6)才严格成立。实际上以上条件不会完全成立, 必须对以上各项引入的不确定度分量进行考虑, 列于表2。

该装置的标准总不确定度, 取k=2得到该装置对 2×10-6Pa·m3/s标准漏孔的总不确定度为U95=2u(Q)=4%。并且从表2可以看出, 对于漏率大于 2×10-6Pa·m3/s 标准漏孔,漏、放气和温度波动引起的误差都相对小, 从而可以降低总不确定度。

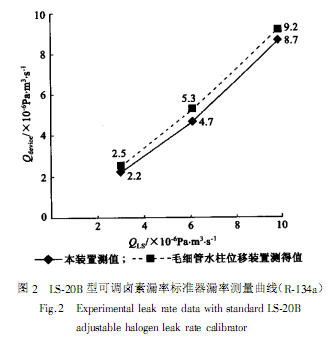

我们对大量的通道型标准漏孔进行了重复性测试,完全验证了装置的校准能力, 例如对LS-20B型可调卤素漏率标准器在不同的漏率点测试, 测量误差完全符合线性关系, 另外同毛细管水柱位移装置测得数据误差不超过15%, 见图2所示。

3、结论

改进型的正压漏孔装置,其校准范围是 1×10 -4 Pa·m3/s~ 1×10 -7 Pa·m3/s,最佳校准能力在漏率2×10-6Pa·m3/s 时小于4.0%。

该装置为体积补偿结构,不确定度小,成本低,自动化程度高,易操作和推广。在我们的研究试验过程中借鉴兰州物理研究所的相关经验, 并得到了费渭南研究员的热情指导,在此表示衷心感谢。因为我们的研究还处于开始阶段, 还有许多工作在试验过程中,另外经验和能力有限, 所以肯定有不成熟的地方,恳切希望有关专家对我们的工作提出批评和建议。